Hoe robuuste elektrische voedings-, communicatie- en veiligheidssystemen voor fabrieksautomatisering bouwen

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2022-07-19

Stroom-, communicatie- en veiligheidssystemen zijn kritische elementen van een moderne fabriek die de betrouwbare werking mogelijk maken van onderling sterk verbonden machines van miljoenen dollars. Bovendien moeten de bedradingssystemen voor deze kritische elementen jarenlang betrouwbaar zijn, bestand zijn tegen hitte en trillingen en het hoofd bieden aan uitdagingen zoals schommelende ingangsspanningen, vochtigheid en hoge niveaus van zwevende deeltjes.

Het integreren van uitgebreide bedrading in een fabriek is moeilijk en duur; en idealiter is het een klus die maar één keer moet worden gedaan. Daarom is het belangrijk ervoor te zorgen dat de snoeren, connectoren en verdeelkasten waaruit een systeem is opgebouwd robuust, betrouwbaar en schaalbaar zijn om te voldoen aan de normen, protocollen en voorschriften van vandaag en morgen.

Dit artikel geeft een kort overzicht van de eisen van de moderne fabriek. Vervolgens wordt een modulaire benadering geïntroduceerd voor het bouwen en ontwikkelen van industriële automatiseringsnetwerken aan de hand van voorbeelden van Molex-componenten uit de praktijk. Het laat zien hoe een modulaire aanpak de invoering kan vereenvoudigen en kan voldoen aan fundamentele milieu-, operationele, veiligheids-, betrouwbaarheids- en kosteneisen, terwijl er toch voldoende flexibiliteit overblijft om uit te breiden en aan te passen naarmate de fabriek groeit.

De bedrading van de fabriek van morgen

Industriële automatisering (IA) heeft de moderne fabriek ingrijpend veranderd. Communicatie is nu even belangrijk als de elektriciteit die wordt gebruikt voor de aandrijvingen en servomotoren van de grote machines die goederen fabriceren, en veiligheid is van cruciaal belang nu mensen en robots dicht bij elkaar werken. De uitdaging voor de automatiseringsingenieur is het selecteren en installeren van stroom-, communicatie- en veiligheidsbekabeling die gebruik maakt van de technologie van vandaag, terwijl hij ook oog heeft voor de toekomst in termen van schaalbaarheid.

Het is een zware uitdaging, want fabrieken zijn een grote investering en gebouwd om lang mee te gaan. Tijdens hun levensduur zal de fabricagetechnologie evolueren en zullen bedradingssystemen die enkele jaren geleden nog voldeden, wellicht niet meer voldoen. Naarmate de productiecapaciteit toeneemt, heeft elk extra systeem bovendien zijn eigen connectiviteit nodig, en het opnieuw bekabelen van een fabriek is niet alleen duur en tijdrovend, maar betekent ook dat dure machines ongebruikt blijven.

Ingenieurs maken steeds meer gebruik van modulaire systemen met bedrading voor voeding, communicatie en veiligheid in dezelfde mantel, terwijl er ruimte is voor toekomstige groei in de vorm van reservebedrading. Een belangrijk onderdeel van deze aanpak is het M23-connectorsysteem, zo genoemd omdat de diameter van de schroefdraad van de kabelkoppeling 23 millimeter (mm) bedraagt. Het systeem is relatief gemakkelijk te assembleren en te testen en vormt een robuuste en betrouwbare stroom- en communicatie-infrastructuur (figuur 1),

Figuur 1: Een M23-snoer met een contactdoos van 23 mm en een vrouwelijke 8-polige stekker. (Bron afbeelding: Molex)

Figuur 1: Een M23-snoer met een contactdoos van 23 mm en een vrouwelijke 8-polige stekker. (Bron afbeelding: Molex)

M23 connectoren en bekabeling zijn ontworpen voor het onderhoud van de elektrische aandrijvingen, servomotoren en encoders die gebruikelijk zijn in de industriële automatisering. Het M23-systeem biedt een reeks inzetstukken en behuizingen voor data, communicatie en gecombineerde stroom- en datatransmissie, waardoor het even geschikt is voor toepassingen waarbij sprake is van signaal- of stroomtransmissie. M23-snoeren kunnen spanningen aan van 250, 630 of 800 volt bij stromen van 9, 18 of 30 ampère (A).

M23-bekabeling wordt niet geregeld door een internationale norm. De fabrikanten volgen echter over het algemeen aanbevelingen voor de fabricage van de snoeren, waardoor interoperabiliteit mogelijk is. Als zodanig kan M23 worden beschouwd als een de facto norm.

Een variant van het M23-systeem is de M12, die een schroefdraaddiameter van 12 mm heeft. Omdat de M12 niet voor de voeding wordt gebruikt, zijn de snoeren compacter, waardoor kosten en ruimte worden bespaard (figuur 2).

Figuur 2: De M12-snoerenset wordt alleen gebruikt voor communicatie en veiligheid; hij heeft een compactere vorm dan de M23. (Bron afbeelding: Molex)

Figuur 2: De M12-snoerenset wordt alleen gebruikt voor communicatie en veiligheid; hij heeft een compactere vorm dan de M23. (Bron afbeelding: Molex)

De sleutel tot het succes van de M23/M12 is hun flexibiliteit. Ten eerste kunnen ontwerpers ervoor kiezen hun eigen op maat gemaakte systemen samen te stellen door kabels, koppelingen, recipiënten, inzetstukken, connectorbehuizingen en zelfs de diameter van de contrastekkerpennen te specificeren. De koppelingen zijn verkrijgbaar in rechte en haakse uitvoeringen, en de inserts kunnen worden geleverd met een veelvoud aan pennen en patronen. Het resultaat is een brede waaier van aanpasbare variaties voor vrijwel elke toepassing.

Als alternatief kan de ontwerper kiezen uit een reeks in de fabriek geleverde kabel/koppelstukken of kabel/contactdooscombinaties. Het voordeel van het kiezen van kant-en-klare producten is de tijdsbesparing bij de assemblage en de geruststelling dat de integriteit van de kabel en de connector reeds in de fabriek is getest. Het nadeel is een relatief beperkt aanbod van oplossingen in vergelijking met het bouwen vanaf nul. Het voorgeconfectioneerde assortiment is echter nog steeds breed en omvat alternatieven voor connectoren en kabellengtes voor de meeste opties voor fabrieksautomatisering, met inbegrip van roterende machines, lasrobots of geautomatiseerde assemblageapparatuur.

Bescherming tegen vervuiling, trillingen en EMC

Op enkele uitzonderingen na, zoals bij de fabricage van voedingsmiddelen, farmaceutische producten en hightech elektronica, is de fabrieksomgeving doorgaans vol vocht, stof, vet en andere verontreinigende stoffen die de vijand zijn van elektrische systemen. In andere toepassingen kan het nodig zijn dat de kabel- en connectoroplossing bestand moet zijn tegen zure en alkalische oplossingen die bij de productie en het schoonmaken worden gebruikt, zodat het van vitaal belang is dat zij bestand zijn tegen het binnendringen van alle vloeistoffen, deeltjes en andere stoffen.

De vereiste specifieke weerstand tegen verontreinigingen zal veranderen naar gelang van de fabrieksvereisten. Fabrikanten helpen hun producten in te delen volgens het IP-classificatiesysteem. De IP-waarde geeft de beschermingsgraad van het product aan en wordt bepaald door de internationale norm EN 60529.

Het schema bestaat uit twee cijfers, waarvan het eerste het beschermingsniveau aangeeft tegen vaste voorwerpen, variërend van gereedschappen of vingers die gevaarlijk kunnen zijn als zij in aanraking komen met elektrische geleiders, tot vuil en stof in de lucht die de schakelingen kunnen beschadigen. Het tweede cijfer bepaalt de bescherming tegen diverse druppels, sproeiers of onderdompeling. De reeks loopt van IP00 (geen bescherming tegen stof of water) tot IP69 (volledige bescherming tegen stof en krachtige waterstralen van hoge temperatuur).

Niet alleen verontreinigende stoffen kunnen problemen veroorzaken bij slecht ontworpen elektrische systemen in fabrieken. De kabelassemblages zijn ook potentieel onderhevig aan thermische spanning, trillingen en mechanische buiging (vooral indien gebruikt in een robottoepassing waar de kabels voortdurend in beweging kunnen zijn). Bovendien zijn fabrieken gewoonlijk uitgerust met grote elektromotoren die grote startstromen trekken, waardoor stroom- en spanningspieken en elektromagnetische interferentie (EMI) ontstaan die gevoelige communicatiesystemen kunnen verstoren.

M23- en M12-kabelassemblages zijn speciaal ontworpen voor fabrieksomgevingen, en hun schroefkoppelingen zijn bestand tegen trillingen en mechanische belasting. Voor veeleisende EMI-omgevingen bieden kabelgarnituurfabrikanten gewoonlijk opties met geïntegreerde afscherming.

Molex biedt bijvoorbeeld een reeks bijzonder robuuste stroomkabels met zijn Brad® 120480 M23 stroomovermolded cordsets. Deze kabelassemblages zijn gebouwd voor veeleisende omgevingen met kenmerken zoals plastic overmolding mantels om de kabel/connector verbinding te beschermen en optionele EMI afscherming. Zij zijn verkrijgbaar in verschillende lengten van 1 meter (m) tot 20 m en zijn oranje gekleurd voor een goede zichtbaarheid (figuur 3).

Figuur 3: De 120480 M23 snoeren zijn voorzien van overmolding voor extra bescherming en een reeks inzetstukken; zes- en achtpolige varianten zijn hier afgebeeld. (Bron afbeelding: Molex)

Figuur 3: De 120480 M23 snoeren zijn voorzien van overmolding voor extra bescherming en een reeks inzetstukken; zes- en achtpolige varianten zijn hier afgebeeld. (Bron afbeelding: Molex)

De kabels zijn verkrijgbaar in zes- of achtpolige (draad)uitvoeringen. De maximale spanning en stroomsterkte bedragen 800 volt en 18 A, met een contactweerstand van 3 ohm (Ω) en een isolatieweerstand van 100 megaohm (MΩ). De snoeren kunnen worden gebruikt in een temperatuurbereik van 25°C tot +85°C, en bieden een IP67-beschermingsgraad tegen stof en water, eenmaal gekoppeld.

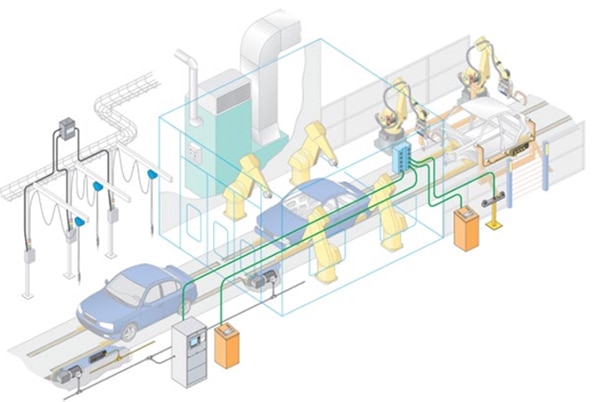

Het voordeel van een modulair systeem zoals M23 is dat de fabrieksbekabeling snel kan worden opgebouwd en aangepast naarmate de fabriek groeit. Het systeem stelt de ingenieur in staat bedradingsnetwerken gemakkelijk aan elkaar te koppelen en de kabeluiteinden rechtstreeks te koppelen aan machines die zijn uitgerust met M23-contactdozen. De bedrading biedt niet alleen de hoge spanning en stroom die vereist zijn voor fabrieksautomatisering, maar is ook geschikt voor de ondersteuning van fabriekscommunicatiesystemen zoals Ethernet, EtherCAT, Modbus en PROFINET (figuur 4).

Figuur 4: M23 bekabeling maakt het eenvoudiger om het bekabelde fabrieksnetwerk uit te breiden wanneer nieuwe productiecellen worden toegevoegd. (Bron afbeelding: Molex)

Figuur 4: M23 bekabeling maakt het eenvoudiger om het bekabelde fabrieksnetwerk uit te breiden wanneer nieuwe productiecellen worden toegevoegd. (Bron afbeelding: Molex)

Zorgen voor veiligheid in de fabriek

Connectiviteit speelt een sleutelrol in de moderne fabriek. Het besturen en bijwerken van apparatuur is een groot deel van de taak van het netwerk, maar ook de veiligheid van de fabrieksautomatisering is belangrijk, vooral wanneer mensen en robots zich in elkaars nabijheid bevinden. De robot is doorgaans voorzien van meerdere sensoren om de beweging te stoppen als een werknemer het werkbereik binnendringt, en de veiligheidscel wordt gecompleteerd door vergrendelde poorten en toegangspanelen. Al deze systemen vereisen connectiviteit, en het bekabelde netwerk kan snel complex en onhandelbaar worden als elke sensor wordt bediend door een aftakking van het hoofdnetwerk van de fabriek (figuur 5).

Figuur 5: Robotwerkcellen vereisen vitale veiligheidssystemen om menselijke werknemers in fabrieksautomatiseringsomgevingen te beschermen. (Bron afbeelding: Molex)

Figuur 5: Robotwerkcellen vereisen vitale veiligheidssystemen om menselijke werknemers in fabrieksautomatiseringsomgevingen te beschermen. (Bron afbeelding: Molex)

In plaats daarvan vereenvoudigen ingenieurs de zaken door gebruik te maken van MPIS-verdeelkasten (multiport interconnection system) die aan het hoofdnetwerk van de fabriek worden gekoppeld. Van daaruit worden M12-besturingskabels aangesloten op de uitgangen van de kasten om de veiligheidssystemen van de fabricagecel te bekabelen. Een voorbeeld hiervan is de robuuste, IP67-geclassificeerde 1202480510 MPIS-veiligheidsverdeeldoos van Molex, die het beheer van veiligheidsvoorzieningen rond machines ondersteunt (figuur 6).

Figuur 6: MPIS-veiligheidsverdeelkasten vereenvoudigen de veiligheidsbedrading en besparen ruimte en kosten. (Bron afbeelding: Molex)

Figuur 6: MPIS-veiligheidsverdeelkasten vereenvoudigen de veiligheidsbedrading en besparen ruimte en kosten. (Bron afbeelding: Molex)

De 1202480510 heeft een geïntegreerde kabel van 5 m voor aansluiting op het hoofdnetwerk van de fabriek, vier M12-poorten met acht pennen, en vier M12-poorten met vier en vijf pennen in één behuizing. De verdeelkast maakt de installatie mogelijk van standaard I/O-bedradingssystemen in een beperkte ruimte, terwijl de flexibiliteit van het veiligheidsontwerp wordt gemaximaliseerd. Elke poort kan tot 30 volt gelijkstroom aan met een maximale stroom van 4 A (12 A totale stroom voor de verdeelkast). De verdeelkast is ontworpen voor gebruik met snoeren zoals de 1 m, M12, achtpolige 1200652383 Micro-Change serie van Molex, en de 1 m, M12, vierpolige 1200652378 versie.

Conclusie

Fabrieksautomatisering vraagt om robuuste, betrouwbare en schaalbare stroom-, communicatie- en veiligheidsbedradingsnetwerken. Modulaire systemen op basis van de de facto M23- en M12-normen vereenvoudigen de eerste installatie en voldoen aan deze eisen. De snoeren en verdeelkasten die zij gebruiken, zijn gebouwd met de ontberingen van de fabrieksomgeving in gedachten, zodat zij bestand zijn tegen vuil en vocht, en bestand zijn tegen temperatuurextremen, trillingen en mechanische spanning.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.