AMR’s veilig en efficiënt integreren in Industry 4.0-activiteiten voor maximaal voordeel

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2024-03-26

Als reactie op het toenemende gebruik van autonome mobiele robots (AMR’s), ook wel industriële mobiele robots genoemd, in Industry 4.0-activiteiten, heeft de Association for Advancing Automation (A3) samen met het American National Standards Institute (ANSI) onlangs de tweede veiligheidsnormuitbreiding voor AMR’s uitgebracht: ANSI/A3 R15.08-2. Deze normen beschrijven de vereisten voor het integreren, configureren en aanpassen van een AMR of een vloot van AMR’s op een locatie. Een essentiële vereiste is het uitvoeren van een risicobeoordeling volgens ANSI/ISO 12100 of ANSI B11.0. De nieuwe standaard is een aanvulling op de eerder uitgebrachte R15.08-1 die zich richtte op het veilig ontwerpen en integreren van AMR’s.

De R15.08-normenreeks bouwt voort op de eerdere ANSI/Industrial Truck Standards Development Foundation (ITSDF) B56.5 veiligheidsnorm voor automatisch geleide industriële voertuigen (AGV’s). De nieuwere standaard erkent drie klassen van AMR’s gebaseerd op specifieke functies en kenmerken.

In dit artikel geven we een korte vergelijking van AMR’s t.o.v. AGV’s evenals ANSI/ITSDF B56.5 en International Standards Organization (ISO) 3691-4 t.o.v. ANSI/A3 R15.08. Vervolgens worden de risicobeoordelingsstrategieën besproken die worden beschreven in ANSI/International Standards Organization (ISO) 12100 en ANSI B11.0, hoe ze verband houden met AMR’s en hoe ze zijn geïntegreerd in R15.08-2. Tot slot wordt ingegaan op de drie klassen van AMR’s die zijn gedefinieerd in R15.08-2, voordat wordt afgesloten met een presentatie van praktische overwegingen voor AMR-integratie, waaronder hoe mapping en inbedrijfstelling kunnen worden geïmplementeerd, hoe vloten van AMR’s kunnen worden beheerd en hoe kan worden omgegaan met nieuwe mogelijkheden voor virtuele inbedrijfstelling met behulp van simulatie en digitale tweelingen aan de hand van voorbeelden van Omron Automation en Siemens.

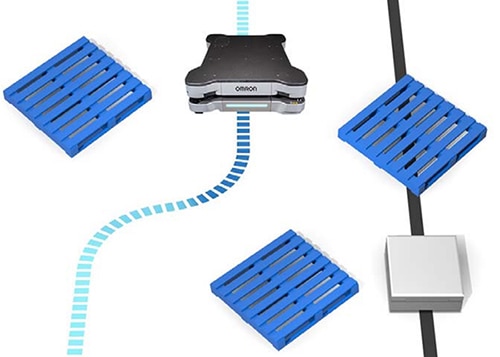

AGV’s kunnen alleen langs een vooraf bepaald en gemarkeerd pad rijden. Ze hebben geen onafhankelijke navigatiemogelijkheden. Ze stoppen als ze een obstakel tegenkomen en wachten tot het weg is voordat ze verder gaan op een vastgelegde route. AMR’s bevatten onafhankelijke navigatiesystemen en kunnen van route veranderen en om obstakels heen bewegen (afbeelding 1). Vanwege deze verschillen zijn AGV’s beter geschikt voor relatief stabiele en onveranderlijke omgevingen, terwijl AMR’s meer flexibele en schaalbare implementaties ondersteunen, zoals die voor Industry 4.0-activiteiten.

Afbeelding 1: AMR’s (links) navigeren rond obstakels terwijl AGV’s (rechts) stoppen wanneer ze bij een obstakel komen. (Bron afbeelding: Omron)

Afbeelding 1: AMR’s (links) navigeren rond obstakels terwijl AGV’s (rechts) stoppen wanneer ze bij een obstakel komen. (Bron afbeelding: Omron)

De evolutie van normen

Sommige AMR-normen zijn voortgekomen uit eerder ontwikkelde normen voor AGV’s en stationaire robots. Zo werd EN 1525:1997 ontwikkeld voor AGV’s en vervolgens zonder wijzigingen toegepast op AMR’s. De nieuwere ISO 3691-4 norm heeft betrekking op AGV’s met delen gewijd aan AMR’s.

ANSI/ITSDF B56.5 is een veiligheidsnorm voor geleide industriële voertuigen, onbemande geleide industriële voertuigen en de geautomatiseerde functies van bemande industriële voertuigen. AMR’s vallen hier niet onder. De nieuwere ANSI/RIA R15.08 is een veiligheidsnorm voor het gebruik van AMR’s in industriële omgevingen. De norm is gebaseerd op en uitgebreid met de R15.06-norm voor het veilig gebruik van stationaire robotarmen.

Een andere belangrijke norm is EN ISO 13849, die de veiligheidsprestatieniveaus (performance levels of PL’s) definieert voor verschillende soorten apparatuur. Er zijn vijf niveaus, van PLa tot PLe, met steeds strengere eisen. AGV- en AMR-fabrikanten moeten PLd-veiligheid bereiken die een continue veilige werking garandeert in het geval van een enkele fout, d.w.z. door gebruik te maken van redundante systemen.

ANSI/A3 R15.08-2 vereist een risicobeoordeling voor het integreren en inzetten van AMR’s. De door ISO 12100 en ANSI B11.0-2010 gedefinieerde risicobeoordelingen lijken erg op elkaar, maar zijn niet identiek. ISO 12100 is gericht op fabrikanten van originele apparatuur, terwijl ANSI B11.0 zich meer richt op de veiligheid van machines en eindgebruikers. De basisprincipes van risicobeoordeling zijn vergelijkbaar voor beide normen.

Risicobeoordeling

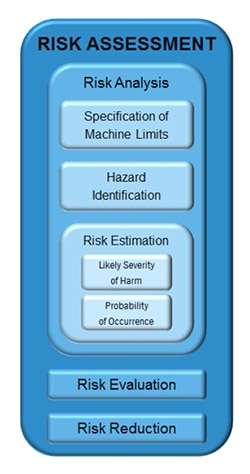

Een risicobeoordeling is een zeer gestructureerde analyse om tot een aanvaardbaar risiconiveau te komen. Het erkent dat geen enkel systeem of geen enkele omgeving perfect is; inherente risico’s kunnen worden beheerd, maar niet geëlimineerd. Het begint met het bepalen van de werkingslimieten van de machine en het identificeren van gevaren die kunnen ontstaan als de machine dichtbij of buiten deze limieten werkt.

Vervolgens wordt het risico ingeschat, waarbij wordt gekeken naar de waarschijnlijke ernst van de schade van elk gevaar en de waarschijnlijkheid dat het gevaar zich voordoet. Een zeer ernstig gevaar met een lage waarschijnlijkheid van optreden kan een vergelijkbare rangschikking krijgen als een gevaar met een minder ernstig resultaat maar met een hogere waarschijnlijkheid van optreden. Alle geïdentificeerde risico’s worden geëvalueerd en gerangschikt om prioriteit te geven aan risicobeperkingsinspanningen. Risicobeoordeling kan een iteratief proces zijn, waarbij de ernstigste risico’s worden geïdentificeerd en de waarschijnlijkheid dat ze zich voordoen en/of de ernst van hun gevolgen worden verminderd totdat een aanvaardbaar niveau van restrisico is bereikt (afbeelding 2).

Afbeelding 2: De belangrijkste onderdelen van een risicobeoordeling zijn risicoanalyse, risico-evaluatie en risicovermindering. (Bron afbeelding: SICK)

Afbeelding 2: De belangrijkste onderdelen van een risicobeoordeling zijn risicoanalyse, risico-evaluatie en risicovermindering. (Bron afbeelding: SICK)

AMR-klassen

R15.08 erkent drie soorten AMR’s:

Type A: alleen AMR-platform. In tegenstelling tot AGV’s kunnen AMR’s van type A als onafhankelijke systemen functioneren zonder dat er veranderingen in de omgeving nodig zijn. Ze kunnen optionele functies bevatten zoals een batterijbeheersysteem, de mogelijkheid om zelfstandig een lader te vinden en de batterij op te laden, de mogelijkheid om te integreren met gecentraliseerde vlootbeheersoftware enz. AMR’s van type A worden meestal gebruikt om materiaal te verplaatsen in een fabriek of magazijn.

Type B: dit is een AMR van type A met toevoeging van een passief of actief hulpstuk dat geen manipulator is (afbeelding 3). Typische hulpstukken zijn transportbanden, roltafels, vaste of verwijderbare bakken, hefapparaten, visionsystemen, weegstations enz. AMR’s van type B kunnen worden gebruikt voor complexere logistieke taken. Visionsystemen kunnen worden gebruikt voor productinspecties en -identificatie, het wegen van (of schatten van het aantal) onderdelen enz.

Afbeelding 3: AMR van type B met een roltafelbevestiging. Hier worden ook typische navigatie- en veiligheidssystemen getoond die alle typen AMR’s gemeen hebben. (Bron afbeelding: Omron)

Afbeelding 3: AMR van type B met een roltafelbevestiging. Hier worden ook typische navigatie- en veiligheidssystemen getoond die alle typen AMR’s gemeen hebben. (Bron afbeelding: Omron)

Type C: dit is een AMR van type A met toevoeging van een manipulator. De manipulator kan een robotarm zijn met drie of meer bewegingsassen. AMR’s van type C kunnen worden ontworpen als collaboratieve robots (cobots) die samen met mensen werken. Ze kunnen ook machinebedienden zijn, pick-and-place-handelingen uitvoeren, complexe inspectietaken uitvoeren, oogsten en onkruid wieden in landbouwomgevingen enz. Sommige modellen kunnen van plaats naar plaats gaan en op elk station een verschillende taak uitvoeren.

Ingebruikname, mapping en volgen van de lichten

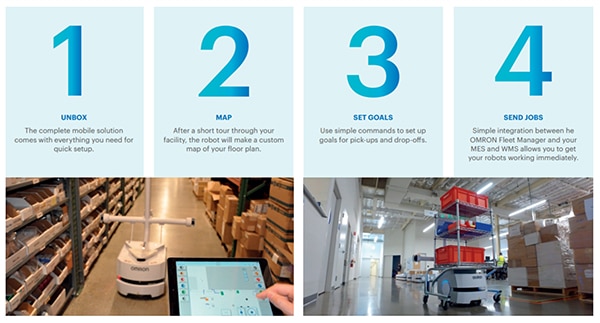

Alle typen AMR’s (A, B en C) zijn ontworpen om implementatie te vereenvoudigen. Vergeleken met AGV’s die een uitgebreide infrastructuurinstallatie vereisen, is er geen constructie nodig voor de inzet van AMR met een minimale programmeerbehoefte. De basisinbedrijfstelling bestaat uit vier stappen (afbeelding 4):

- De AMR wordt geleverd met alle benodigde software geïnstalleerd. De eerste taak is het installeren en opladen van de batterij.

- Mapping is cruciaal en kan handmatig of automatisch worden geïmplementeerd. Bij handmatige mapping bestuurt een technicus de AMR. De AMR wordt meegenomen door de fabriek om de omgeving te leren kennen. Lasergestuurde AMR’s kunnen automatisch tot 1000 vierkante meter per minuut scannen om kaarten te maken met alle kenmerken in de directe omgeving en de resulterende kaart draadloos naar een centrale computer te sturen. In beide gevallen kunnen kaarten worden aangepast met virtuele routes en verboden lijnen voor veilige operaties. Ook kunnen ze worden gedeeld met AMR-vloten.

- Het stellen van doelen omvat het identificeren van ophaal- en inleverlocaties.

- Taaktoewijzing is de laatste stap en omvat planning en coördinatie van de verschillende AMR’s in de vloot en integratie met Enterprise Resource Planning (ERP), het Manufacturing Execution System (MES) en het Warehouse Management System (WMS).

Afbeelding 4: AMR’s worden geleverd met volledig geïnstalleerde software en kunnen snel in gebruik worden genomen en geïntegreerd in een productieomgeving. (Bron afbeelding: Omron)

Afbeelding 4: AMR’s worden geleverd met volledig geïnstalleerde software en kunnen snel in gebruik worden genomen en geïntegreerd in een productieomgeving. (Bron afbeelding: Omron)

Naast het in kaart brengen van een fabriek met behulp van laserscanning gebruiken sommige AMR’s van Omron een camera voor het detecteren en mapping van de locatie van bovengrondse verlichting. Er wordt een ‘lichtkaart’ gemaakt die over de standaard plattegrond wordt gelegd.

Laserlokalisatie kan tot op zekere hoogte veranderende omgevingen op de vloer verdragen. Stel dat meer dan 80% van de kenmerken verandert, bijvoorbeeld op een expeditieperron waar pallets of rolwagentjes voortdurend van locatie veranderen. In dat geval is laserlokalisatie minder nuttig en verhoogt het toevoegen van de lichtkaart de betrouwbaarheid van de navigatie. Door gebruik te maken van de lichtkaart kunnen AMR’s ook gemakkelijker door open gebieden in grote faciliteiten navigeren.

Beheer van robotvloten

Het effectief beheren van robotvloten kan de voordelen van het gebruik van AMR’s vele malen vergroten. Het kan gecentraliseerde besturing en gecoördineerde werking van gemengde typen AMR’s ondersteunen en de gegevens en analyses leveren die nodig zijn om de operationele efficiëntie te maximaliseren. Enkele algemene kenmerken van AMR-vlootbeheersystemen zijn:

Geoptimaliseerde taaktoewijzingen zijn gebaseerd op de capaciteiten van elke robot in de vloot, hun huidige locaties en de verwachting waar hun volgende opdracht zich zal bevinden.

Verkeersbeheer omvat het plannen van locaties en tijden van ophalen en afzetten voor maximale efficiëntie evenals het waarschuwen van robots bij bestemmingswijzigingen of nieuwe obstakels, zodat ze hun pad opnieuw kunnen berekenen voor maximale efficiëntie en veiligheid.

Oplaadbeheer houdt het oplaadniveau van de batterij van elke robot in de vloot bij, voor proactief opladen en maximale uptime.

Gecoördineerde software-updates voor de hele vloot zorgen ervoor dat voor elk type robot de nieuwste versie beschikbaar is.

Enterprise-integratie verbindt de vlootbeheersoftware met ERP-, MES- en WMS-systemen, zodat taken automatisch en in real-time aan de vloot kunnen worden toegewezen en ingepland.

Virtuele inbedrijfstelling

Een combinatie van digitale tweelingen en simulatiesoftware maakt virtuele inbedrijfstelling mogelijk. In dit geval is een digitale tweeling een virtuele voorstelling van een AMR. Digitale tweelingen kunnen worden gebruikt om de prestaties van individuele AMR’s en AMR-vloten virtueel te valideren. Virtuele inbedrijfstelling maakt gebruik van robotica-simulatiesoftware om de digitale tweeling van AMR’s te combineren met een digitale tweeling van de omgeving (afbeelding 5).

Afbeelding 5: AMR digitale tweelingen kunnen virtueel in een gesimuleerde fabrieksomgeving worden geplaatst voor virtuele inbedrijfstelling. (Bron afbeelding: Siemens)

Afbeelding 5: AMR digitale tweelingen kunnen virtueel in een gesimuleerde fabrieksomgeving worden geplaatst voor virtuele inbedrijfstelling. (Bron afbeelding: Siemens)

De virtuele inbedrijfstelling van AMR’s kan ook worden gebruikt om robots van verschillende fabrikanten te integreren en de werking ervan te coördineren. Tijdens het virtuele inbedrijfstellingsproces kunnen technici snel en efficiënt meerdere scenario’s creëren om de goede werking van het hele systeem te controleren, niet alleen van geïsoleerde AMR’s.

Virtuele veiligheidstests en virtueel debuggen kan ook worden geïmplementeerd met digitale tweelingen en simulatie. Virtuele AMR’s kunnen worden onderworpen aan afwijkende situaties om verschillende onvoorziene omstandigheden te testen en de juiste werking van veiligheidsprotocollen te garanderen.

De mogelijkheid om virtueel debuggen te implementeren kan de inzet van AMR-vloten versnellen. Het debuggen van vloten van fysieke AMR’s na de inzet is uitdagend en tijdrovend. Het gaat gepaard met werkonderbrekingen en heeft een negatieve invloed op de productiviteit van de fabriek. Er zijn geen werkonderbrekingen met virtueel debuggen en gebruikers kunnen er zeker van zijn dat de AMR’s in de echte wereld presteren zoals verwacht.

Conclusie

AMR-implementaties komen steeds vaker voor in een scala aan Industry 4.0-installaties. De normen voor AMR’s evolueren om te voldoen aan de vereisten voor het veilig en efficiënt integreren, configureren en aanpassen van een AMR of AMR-vloot op een locatie. Een risicobeoordeling is een belangrijke vereiste binnen de nieuwe normen in overeenstemming met de ANSI- en ISO-normen. De hulpmiddelen voor AMR-inbedrijfstelling evolueren ook met de opkomst van virtuele inbedrijfstelling met behulp van digitale tweelingen en simulatie.

Dit eerste artikel van een tweedelige serie richtte zich op de implicaties van de onlangs uitgebrachte norm R15.08-2 met betrekking tot veiligheid, risicobeoordeling en inbedrijfstelling van AMR’s. Het tweede artikel is geschreven in afwachting van R15.08-3, dat momenteel in ontwikkeling is en het onderwerp sensorfusie in AMR’s zal behandelen.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.