Thermisch beheer in opbouwweerstandstoepassingen

2021-09-14

Thermisch beheer wordt steeds belangrijker naarmate de dichtheid van elektronische componenten in moderne printplaten (PCB's), alsook het toegepaste vermogen, blijven toenemen. Beide factoren leiden tot hogere temperaturen van afzonderlijke onderdelen en van de gehele assemblage. Elk elektrisch onderdeel van een assemblage moet echter binnen de voorgeschreven bedrijfstemperatuurgrenzen worden gebruikt vanwege zijn materiaaleigenschappen en betrouwbaarheidsaspecten. In dit artikel worden experimentele resultaten gegeven ter voorkoming van oververhitting van elektronische apparaten zoals opbouwweerstanden.

Elektrisch verlies en warmteoverdracht

De warmte wordt in de weerstand afgevoerd door elektrisch verlies (Joule-effect), wat resulteert in een temperatuurstijging. Zodra een temperatuurgradiënt optreedt, begint de warmte te stromen. Na een bepaalde tijd (afhankelijk van de warmtecapaciteit en de thermische geleidingseigenschappen van het toestel) zal een stationaire toestand worden bereikt. De constante warmtestroom PH komt overeen met het gedissipeerde elektrische vermogen Pel (Afbeelding 1).

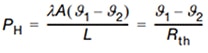

Aangezien de aard van warmtegeleiding door een lichaam vergelijkbaar is met de wet van Ohm voor elektrische geleiding, kan de vergelijking worden herschreven (zie het gedeelte over de grondbeginselen van warmteoverdracht in dit artikel):

(1)

(1)

waarbij

![]() (2)

(2)

de warmteweerstand in de orde van [K/W], die voor de meeste materialen en temperatuurregimes van belang voor elektronische toepassingen als temperatuuronafhankelijk kan worden beschouwd.

Afbeelding 1: Schematische weergave van het belangrijkste warmtestroomtraject van een chipweerstand op een printplaat. (Bron foto: Vishay Beyschlag)

Afbeelding 1: Schematische weergave van het belangrijkste warmtestroomtraject van een chipweerstand op een printplaat. (Bron foto: Vishay Beyschlag)

Thermische weerstand

Benaderd model van thermische weerstand

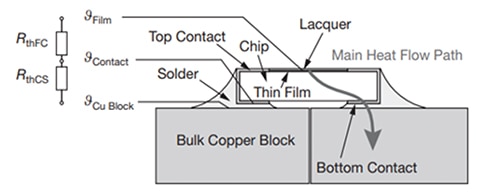

De warmteoverdracht in elektronische apparaten zoals oppervlakteweerstanden op printplaten kan worden beschreven met een benaderd model van de thermische weerstand. Hier wordt de directe warmte die van de weerstandsfolie naar de omringende lucht (omgeving) wordt getransporteerd door geleiding door de laklaag en door vrije luchtconvectie verwaarloosd. De warmte verspreidt zich dus via het aluminiumoxide-substraat, het metalen chipcontact, de soldeerverbinding en tenslotte door de printplaat (FR4 met koperen bekleding). De warmte van de printplaat wordt via natuurlijke convectie overgedragen op de omringende lucht (figuur 2).

Ter vereenvoudiging kan de totale thermische weerstand RthFA worden beschreven als een reeks thermische weerstanden met de bijbehorende temperaturen aan de raakvlakken als volgt: ![]() (3)

(3)

De bijbehorende thermische weerstandsequivalentschakeling is weergegeven in Afbeelding 2, waarbij

RthFC is de inwendige warmteweerstand van de weerstandscomponent, met inbegrip van de weerstandslaag, het substraat en het bodemcontact;

RthCS is de warmteweerstand van de soldeerverbinding;

RthSB is de warmteweerstand van de printplaat, met inbegrip van de landingsbanen, de circuitwegen en het basismateriaal;

RthBA de thermische weerstand is van de warmteoverdracht van het PCB-oppervlak naar de omgeving (omringende lucht); en

RthFA is de totale warmteweerstand van de dunne film van de weerstand naar de omgeving (omringende lucht).

De temperaturen die voor de knooppunten in de thermische weerstandsequivalentschakeling worden gegeven, gelden voor de respectieve interfaces:

ϑFilm is de maximale dunne-filmtemperatuur in de hete zone;

ϑContact is de temperatuur op het raakvlak tussen het onderste contact en de soldeerverbinding (geldig voor soldeerverbindingen van minimale afmetingen, anders kunnen bepaalde parallelle thermische weerstanden worden geïntroduceerd);

ϑSoldeer is de temperatuur op het raakvlak tussen de soldeerverbinding en het landingsplatform (PCB koperbekleding);

ϑPrintplaat is de temperatuur van het printplaatoppervlak; en

ϑOmgevingstemperatuur is de temperatuur van de omringende lucht.

Afbeelding 2: Geschatte thermische weerstandsequivalentschakeling van een chipweerstand op een printplaat. (Bron foto: Vishay Beyschlag)

Afbeelding 2: Geschatte thermische weerstandsequivalentschakeling van een chipweerstand op een printplaat. (Bron foto: Vishay Beyschlag)

Grondbeginselen van warmteoverdracht

Thermische energie kan worden overgedragen via drie basismechanismen: Geleiding, convectie en straling.

![]() (4)

(4)

Geleiding

De warmtestroom voor geleiding is evenredig met de eendimensionale gradiënt dϑ/dx, waarbij λ in de maat van [W/mK] de specifieke warmtegeleidingscoëfficiënt is, en A de dwarsdoorsnede voor de warmtestroom:

![]() (5)

(5)

die de dimensie van [W] heeft. Voor een eenvoudig kubisch lichaam met de lengte L en twee evenwijdige raakvlakken A bij verschillende temperaturen, ϑ1 en ϑ2, is de vergelijking voor de warmteoverdracht

(6)

(6)

Convectie

De warmtestroom voor convectie kan op soortgelijke wijze worden beschreven als in vergelijking (6),

![]() (7)

(7)

waarin α de convectiecoëfficiënt is, A de oppervlakte bij de temperatuur ϑ1 van het voorwerp, en ϑ2 de temperatuur van de omringende vloeistof (b.v. lucht). De coëfficiënt α omvat de materiaaleigenschappen van de vloeistof (warmtecapaciteit en viscositeit) en de omstandigheden van de vloeistofbeweging (stroomsnelheid, geforceerde/ongeforceerde convectie, en geometrische vormen). Bovendien hangt het ook af van het temperatuurverschil ϑ1 - ϑ2 zelf. Vergelijking (7) lijkt dus eenvoudig, maar voor het oplossen van warmteoverdrachtsproblemen moet de coëfficiënt α bijna altijd worden benaderd of experimenteel bepaald.

Straling

De warmtestralingsflux kan worden beschreven door de wet van Stefan-Boltzmann (vergelijking (8)), die resulteert in een netto flux tussen twee voorwerpen bij verschillende temperaturen ϑ1 en ϑ2 (vergelijking (9)), uitgaande van identieke emissiviteit en oppervlakte. In

![]() (8)

(8)

![]() (9)

(9)

ε is het emissievermogen, σ= 5,67 x 10-8 Wm-2K-4 is de constante van Stefan-Boltzmann, en ϑ is de temperatuur van een oppervlak A. De warmteoverdracht door straling volgens vergelijking (5) wordt hier echter buiten beschouwing gelaten, omdat de bijdrage bij lage temperaturen gering is. Doorgaans wordt meer dan 90 % van de totale warmte afgevoerd door warmtegeleiding. Maar voor thermische beeldvorming in het infrarood is vergelijking (9) van fundamenteel belang.

Analogie van elektrische weerstand en thermische weerstand

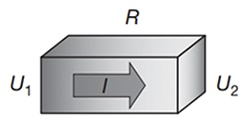

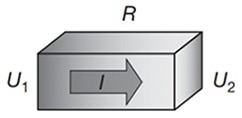

De elektrische stroom I die door een elektrische weerstand R gaat, is evenredig met het verschil van de elektrische potentiaal U1 en U2:

Afbeelding 3a: De elektrische stroom die door een elektrische weerstand gaat, is evenredig met het verschil van de elektrische potentiaal U1 en U2. (Bron afbeelding: Vishay Beyshclag)

Afbeelding 3a: De elektrische stroom die door een elektrische weerstand gaat, is evenredig met het verschil van de elektrische potentiaal U1 en U2. (Bron afbeelding: Vishay Beyshclag)

De warmtestroom P die door een thermische weerstand Rth gaat, is evenredig met het temperatuurverschil tussen ϑ1 en ϑ2:

Afbeelding 3b: De warmtestroom door een thermische weerstand is evenredig met het temperatuurverschil tussen ϑ1 en ϑ2. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 3b: De warmtestroom door een thermische weerstand is evenredig met het temperatuurverschil tussen ϑ1 en ϑ2. (Bron afbeelding: Vishay Beyschlag)

Net als bij elektrische weerstanden kan de warmteweerstand van meer dan één voorwerp in een assemblage worden beschreven door netwerken van serie- en parallelle warmteweerstanden, zoals voor twee warmteweerstanden in de volgende vergelijkingen wordt getoond:

![]() (10)

(10)

![]() (11)

(11)

Interne thermische weerstand

De interne thermische weerstand RthFC is een component-specifieke waarde die hoofdzakelijk wordt bepaald door het keramische substraat (specifieke thermische geleidbaarheid en geometrie).

Thermische weerstand van de soldeerverbinding

Bij conventioneel solderen is de warmteweerstand RthCS verwaarloosbaar door een relatief hoge specifieke warmtegeleidingscoëfficiënt van soldeer en een grote verhouding tussen de doorsnede en de lengte van het stromingstraject (ca. 1 K/W). Dit is geldig, vooral voor een kleine stand-off. Een grotere soldeerverbinding kan worden beschouwd als één thermische weerstand tussen het onderste contact en een bijkomende parallelle thermische weerstand (van het zijcontact naar het landingspad), waardoor de thermische geleiding marginaal wordt verbeterd. Zo kunnen wij de totale warmteweerstand van de component, met inbegrip van de soldeerverbinding, bij benadering bepalen:

![]() (12)

(12)

Merk op dat in geval van onjuist solderen, de thermische weerstand RthCS zal leiden tot een hogere totale thermische weerstand. Met name holten in het soldeer of onvoldoende bevochtiging van het soldeer kunnen leiden tot een aanzienlijke thermische contactweerstand of een verminderde doorsnede van de stroombanen en zullen leiden tot slechtere thermische prestaties.

Toepassingsspecifieke thermische weerstanden

De totale warmteweerstand RthFA omvat de thermische karakteristieken van de weerstandscomponent zelf en van de printplaat, met inbegrip van zijn vermogen om warmte af te voeren naar de omgeving. De warmteweerstand soldeer-omgeving, RthSA, hangt sterk af van het ontwerp van de printplaat, wat een enorme invloed heeft op de totale warmteweerstand RthFA (vooral voor extreem lage component-specifieke RthFC-waarden). De thermische weerstand van de printplaat ten opzichte van de omgeving, RthBA, omvat omgevingsfactoren zoals luchtstroming. De verantwoordelijkheid voor de keuze van de materialen en afmetingen berust bij de circuitontwerper.

Experimentele bepaling van thermische weerstanden

Infrarood thermische beeldvorming

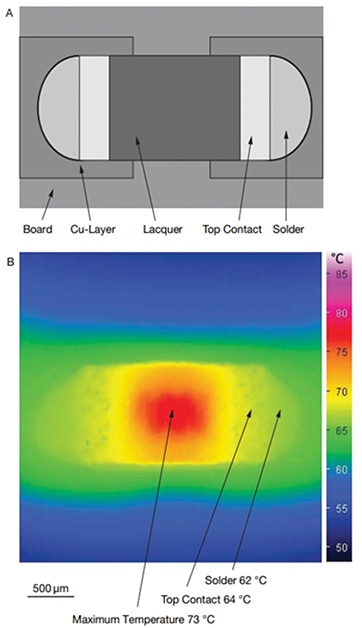

Infrarood-warmtebeeldvorming wordt veel gebruikt voor thermische experimenten. In Afbeelding 6 is een infrarood warmtebeeld te zien van een 0603-chipweerstand bij 200 mW belasting bij kamertemperatuur. Er kan een maximumtemperatuur in het midden van het lakoppervlak worden waargenomen. De temperatuur van de soldeerverbindingen ligt ongeveer 10 K onder de maximumtemperatuur. Een andere omgevingstemperatuur zal leiden tot een verschuiving van de waargenomen temperaturen.

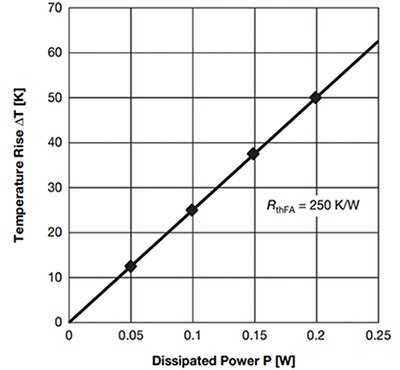

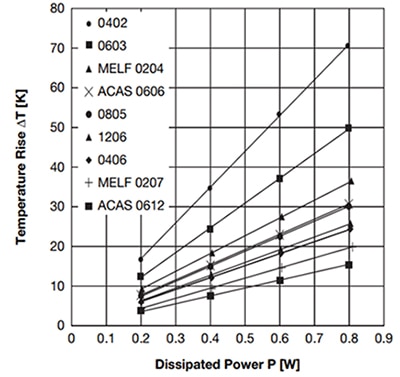

Bepaling van de totale warmteweerstand

De thermische weerstand kan worden bepaald door de maximumtemperatuur van de film te meten als functie van het gedissipeerde vermogen in stationaire toestand. Voor de bepaling van de totale warmteweerstand RthFA van een afzonderlijk onderdeel werden standaard testprintplaten(1) gebruikt. De component in de middenpositie werd gemeten. Aangezien vergelijking (1) kan worden herschreven tot

![]() (13)

(13)

een eenvoudige benadering leidt rechtstreeks tot de warmteweerstand RthFA = 250 K/W voor een 0603-chipweerstand (Afbeelding 4).

Afbeelding 4: Temperatuurstijging van een MCT 0603-chipweerstand op een standaard testprintplaat als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 4: Temperatuurstijging van een MCT 0603-chipweerstand op een standaard testprintplaat als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Beyschlag)

Integratieniveau

Een enkele chipweerstand van 1206 op de printplaat (figuur 5A) leidt tot een totale thermische weerstand RthFA = 157 K/W (Afbeelding 7). Extra weerstanden op de printplaat (elk met dezelfde belasting, figuur 5B en C) leiden tot een grotere temperatuurstijging (204 K/W voor 5 weerstanden en 265 K/W voor 10 weerstanden, respectievelijk).

Afbeelding 5: Schematische voorstelling van één (A), vijf (B) en tien (C) chipweerstanden op een standaard testprintplaat. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 5: Schematische voorstelling van één (A), vijf (B) en tien (C) chipweerstanden op een standaard testprintplaat. (Bron afbeelding: Vishay Beyschlag)

Alle gegevens zijn afkomstig van het standaard testbord. De gegevens kunnen echter dienen voor de vergelijking van verschillende onderdelen en voor een algemene evaluatie van het warmteafvoervermogen van een bepaald ontwerp, hoewel de absolute waarden voor verschillende ontwerpen zullen veranderen. De gegevens kunnen ook gemakkelijk worden gebruikt om numerieke simulaties te verifiëren.

Afbeelding 6: Schematische illustratie (A) en infrarood warmtebeeld (B) van een 0603-chipweerstand bij 200 mW (omgevingstemperatuur 23 °C, standaard testprintplaat). (Bron afbeelding: Vishay Beyschlag)

Afbeelding 6: Schematische illustratie (A) en infrarood warmtebeeld (B) van een 0603-chipweerstand bij 200 mW (omgevingstemperatuur 23 °C, standaard testprintplaat). (Bron afbeelding: Vishay Beyschlag)

Bepaling van de inwendige warmteweerstand van het onderdeel

Vervanging van de printplaat door een ideaal lichaam met een hoog warmtegeleidingsvermogen en een warmtecapaciteit die naar oneindig neigt (in de echte wereld is een massief koperblok geschikt, Afbeelding 8) leidt tot

Afbeelding 7: Temperatuurstijging en thermische weerstanden RthFA afgeleid van experimenteel bepaalde maximumtemperaturen van de film als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 7: Temperatuurstijging en thermische weerstanden RthFA afgeleid van experimenteel bepaalde maximumtemperaturen van de film als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Beyschlag)

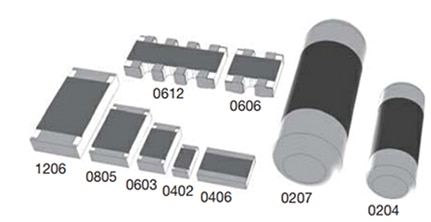

Ook hier werd de inwendige warmteweerstand RthFC experimenteel bepaald door de maximumtemperaturen van de film vast te stellen met infrarood-warmtebeelden als functie van het gedissipeerde vermogen. De standaardprintplaat werd vervangen door twee elektrisch geïsoleerde koperen blokken (60 mm x 60 mm x 10 mm). In Afbeelding 9 zijn de waarden van de interne warmteweerstand RthFC gegeven voor enkele passieve componenten zoals chipweerstanden, chipweerstandsarrays en MELF-weerstanden, zoals weergegeven in Afbeelding 10.

Als gevolg daarvan neemt de thermische weerstand af met de contactbreedte (Tabel 1). De beste verhouding tussen thermische weerstand en chipgrootte wordt verkregen door weerstanden met brede aansluitingen. De inwendige warmteweerstand van een 0406-chipweerstand met brede aansluitingen (30 K/W) is bijna gelijk aan de warmteweerstand van een 1206-chipweerstand (32 K/W).

Afbeelding 8: Schematische voorstelling van het belangrijkste warmtestroomtraject en de bijbehorende benaderde thermische weerstandsequivalentschakeling van een chip-weerstand op een massief koperblok. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 8: Schematische voorstelling van het belangrijkste warmtestroomtraject en de bijbehorende benaderde thermische weerstandsequivalentschakeling van een chip-weerstand op een massief koperblok. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 9: Interne thermische weerstanden RthFC afgeleid van experimenteel bepaalde maximumtemperaturen van de film als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Bayschlag)

Afbeelding 9: Interne thermische weerstanden RthFC afgeleid van experimenteel bepaalde maximumtemperaturen van de film als functie van het gedissipeerde vermogen. (Bron afbeelding: Vishay Bayschlag)

Afbeelding 10: Opbouwweerstanden van verschillende typen en afmetingen. (Bron afbeelding: Vishay Beyschlag)

Afbeelding 10: Opbouwweerstanden van verschillende typen en afmetingen. (Bron afbeelding: Vishay Beyschlag)

|

||||||||||||||||||||||

Tabel 1: Experimenteel bepaalde inwendige warmteweerstanden voor oppervlakteweerstanden.

Conclusies

Het ontwerp van de printplaat en de omgevingsomstandigheden van de gehele assemblage bepalen in hoofdzaak de totale thermische weerstand RthFA. Zoals aangetoond, leidt een lager integratieniveau van warmte-afvoerende componenten ook tot lagere temperaturen van afzonderlijke componenten. Dit is in strijd met de huidige trend van miniaturisering, maar zou kunnen worden overwogen voor bepaalde gedeeltelijke printplaten. Naast wijzigingen in het PCB-ontwerp kan de warmteafvoer op componentniveau aanzienlijk worden verbeterd door de keuze van geoptimaliseerde componenten, zoals breedterminale weerstanden (bijv. chipmaat 0406).

Enkele basisoverwegingen zijn nuttig bij het voorkomen van oververhitting in toepassingen voor opgebouwde weerstanden:

- De warmtedissipatie kan worden beschreven met een model van benaderde thermische weerstand en worden geanalyseerd met infrarood-warmtebeeldvorming met voldoende ruimtelijke en thermische resolutie

- De component-specifieke interne warmteweerstand RthFC kan experimenteel worden bepaald.

- De totale warmteweerstand RthFA omvat de thermische karakteristieken van de weerstandscomponent zelf en van de printplaat, met inbegrip van zijn vermogen om warmte af te voeren naar de omgeving. Het wordt over het algemeen gedomineerd door deze laatste externe invloeden. De verantwoordelijkheid voor het thermisch beheer, met name wat betreft het printplaatontwerp en de omgevingsvoorwaarden van de toepassing, berust bij de circuitontwerper.

- De maximumtemperatuur wordt bereikt in het midden van het lakoppervlak dat de weerstandslaag bedekt. Er moet aandacht worden besteed aan de soldeerverbinding. Temperaturen van ongeveer 10 K onder de maximumtemperatuur kunnen in verband worden gebracht met smelttemperaturen van soldeer, het ontstaan van intermetallische fasen, of printplaatdelaminatie. Hiermee moet rekening worden gehouden, vooral bij hoge omgevingstemperaturen.

- De keuze van temperatuurstabiele weerstandscomponenten, alsmede van soldeer en printplaatbasismateriaal, is van essentieel belang. Producten van autokwaliteit, zoals dunnefilm-chips en MELF-weerstanden (tot 175 °C maximale bedrijfstemperatuur van de film) zijn geschikt voor vele toepassingen.

- Verbeterde thermische prestaties voor warmteafvoer kunnen worden bereikt door

- het printplaatontwerp (b.v. basismateriaal, landingspads, en circuitpaden)

- omgevingsomstandigheden van het gehele samenstel (convectieve warmteoverdracht)

- lager integratieniveau van warmteafvoerende componenten

- voor warmteafvoer geoptimaliseerde componenten (weerstanden met brede aansluitingen)

Noot

- Volgens EN 140400, 2.3.3: FR4 basismateriaal 100 mm x 65 mm x 1,4 mm, 35 μm Cu-laag, pad/circuitpad 2,0 mm breed.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.