Wat zijn enkele belangrijke overwegingen bij het selecteren van industriële automatiseringsapparatuur?

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2024-08-28

Een optimale selectie van industriële automatiseringsapparatuur zoals motoren, aandrijvingen en communicatiemodules vereist zorgvuldige aandacht voor de details. Wat betreft motor- en aandrijvingsclassificaties zijn er bijvoorbeeld talloze verschillen tussen de NEMA (National Electrical Manufacturers Association) in Noord-Amerika en de IEC (International Electrotechnical Commission) in Europa.

Bij het selecteren van motoren, aandrijvingen en regelaars moet onder andere rekening worden gehouden met de ingangs- en uitgangsspanningen en -toleranties, het vereiste snelheidsbereik en de regelbehoeften, koppelvereisten, versnellings- en rembelastingscycli, speciale behoeften zoals een snelle snelheids- of koppelrespons en omgevingsfactoren, waaronder thermisch beheer.

De behoeften voor communicatie variëren, afhankelijk van waar de apparatuur zich in de industriële besturingshiërarchie bevindt. Op het niveau het dichtst bij de fabrieksvloer kunnen protocollen zoals IO-Link worden gebruikt voor intelligente sensoren en actuatoren. Daarnaast kunnen EtherCAT, PROFINET, Modbus en andere protocollen motion, veiligheid, I/O en vision met elkaar verbinden.

Het hoogste niveau van het fabrieksautomatiseringsnetwerk maakt vaak gebruik van Ethernet/IP om verbinding te maken met verschillende automatiseringscontrollers, programmeerinterfaces en de cloud, en van een protocol zoals DisplayPort om verbinding te maken met mens/machine-interfaces (HMI’s). Daartussenin kunnen combinaties van Ethernet/IP, EtherCAT en andere protocollen het veldniveau van de fabrieksvloer verbinden met het bedrijfs- en besturingsniveau.

De details zijn te veel om ze in slechts één artikel recht te doen. In plaats daarvan worden in dit artikel verschillende richtlijnen gegeven voor het specificeren van motoren, aandrijvingen en communicatiemodules, samen met voorbeelden van toepassingen, hardware en protocollen van Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial en Schneider Electric.

De aandacht verleggen

Motoren en aandrijvingen lopen als een rode draad door veel industriële automatiseringssystemen. Als startpunt voor dit artikel is het nuttig om te zien waar motorefficiëntie past in de bredere overwegingen van industriële automatiseringssysteemprestaties en hoe de aandacht verschuift.

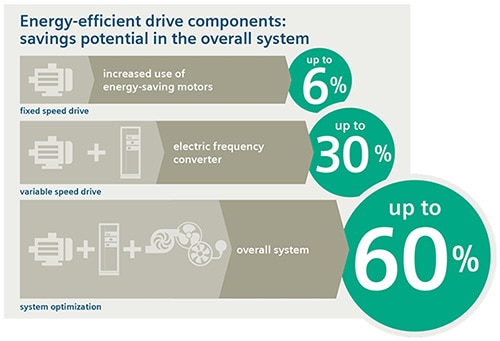

Het gebruik van motoren met een hoger rendement kan energiebesparingen tot 6% opleveren. Dat is goed. Het toevoegen van een hoogrendementsaandrijving samen met ondersteunende componenten kan de energiebesparing echter met wel 30% verhogen.

Een echte doorbraak zien we wanneer de aandacht wordt verlegd naar algehele systeemoptimalisatie. Rekening houden met alle mechanische componenten en het toevoegen van communicatie voor aansluiting op het Industrial Internet of Things (IIoT), inclusief op operationeel en fabrieksniveau en uiteindelijk bedrijfsniveau en de cloud, kan leiden tot 60% energiebesparing plus een hogere productiviteit (afbeelding 1).

Afbeelding 1: Toenemende niveaus van integratie en communicatie leiden tot een hogere energiebesparing en betere productiviteit. (Bron afbeelding: Siemens)

Afbeelding 1: Toenemende niveaus van integratie en communicatie leiden tot een hogere energiebesparing en betere productiviteit. (Bron afbeelding: Siemens)

Ecologisch ontwerp voor motorsystemen

Deel 2 van IEC 61800-9, “Ecodesign voor motorsystemen - Bepaling en classificatie van energie-efficiëntie”, kan een belangrijke bron van informatie zijn. Het richt zich niet alleen op de efficiëntie van de motor, maar beschrijft ook een reeks prestatiefactoren op een hoger niveau voor ‘door elektromotoren aangedreven systemen’. VFD’s worden beschouwd in de context van een complete aandrijvingsmodule (complete drive module, CDM), inclusief het AC-input ‘voedingsgedeelte’, een ‘basisaandrijvingsmodule’ (basic drive module, BDM) zoals een VFD, en ‘hulpcomponenten’ zoals ingangs- en uitgangsfilters, netsmoorspoelen en andere ondersteunende componenten.

De norm definieert een aandrijfsysteem (power drive system, PDS) ook als de CDM plus de motor. Verderop in de hiërarchie beschrijft de norm het motorsysteem als het PDS plus motorregelapparatuur zoals schakelaars.

Op het hoogste niveau bevindt zich het uitgebreide product, of het totaalsysteem in afbeelding 1, dat mechanische aandrijfapparatuur toevoegt zoals een transmissie en de laadmachine. Lees het artikel “Verschillende soorten regelbare industriële motoraandrijvingen” voor een meer gedetailleerd overzicht van de IEC 61800-9-2 PDS-efficiëntienormen.

Het uitgangspunt voor het specificeren van ‘door elektromotor aangedreven systemen’ is de motor.

Motorzaken

Elektromotoren kunnen zeer efficiënte machines zijn als ze op de juiste manier worden gespecificeerd en gebruikt. Daarom is het specificeren van motoren een belangrijke taak voor machineontwerpers.

De IEC kwantificeert motorvermogen in kilowatt (kW), terwijl de NEMA paardenkracht (pk) gebruikt, wat eenvoudig kan worden vergeleken. IEC en NEMA gebruiken echter verschillende efficiëntieberekeningen en de IEC nominale efficiëntie kan iets hoger zijn dan de NEMA nominale waarde voor hetzelfde motorontwerp.

De werkelijke motorefficiëntie is sterk afhankelijk van het specifieke gebruiksgeval. Als gevolg hiervan worden normen voor motorefficiëntie vaak besproken in termen van vermindering van energieverliezen in plaats van absolute efficiëntie.

IEC 60034-30-1 erkent vijf motorefficiëntieklassen, van IE1 tot IE5. Energieverliezen dalen met 20% tussen de klassen. Dat betekent dat een IE5 ‘Ultra Premium’-motor 20% minder verliezen heeft dan een IE4 ‘Super Premium’-motor. Maar er speelt meer mee. In sommige gevallen daalt de arbeidsfactor (power factor, PF) voor motoren met een hoger rendement.

In Noord-Amerika heeft NEMA minder energie-efficiëntieklassen, die net zo belangrijk zijn. NEMA erkent motor-servicefactoren (SF) die niet zijn opgenomen in IEC-normen. Een NEMA-motor met een SF van 1,15 kan continu draaien op 115% van het nominaal vermogen, hoewel de motor heter draait, wat kan leiden tot een kortere levensduur van de lagers en isolatie.

In plaats van SF erkent IEC tien bedrijfstypen of bedrijfsfactoren (S1 tot S10) op basis van overwegingen zoals continue versus intermitterende werking, snelheidsvariaties en het gebruik van remmen.

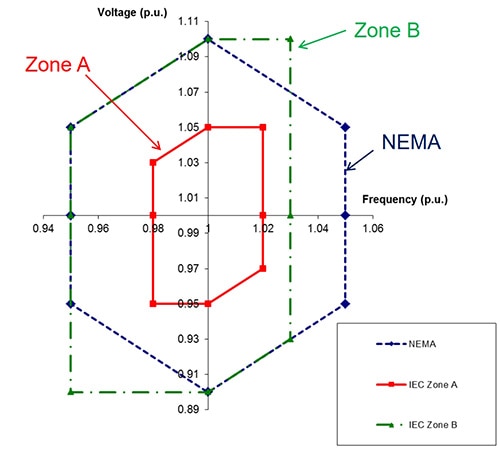

De bedrijfsspannings- en frequentiebereiken verschillen voor NEMA en IEC, maar beide worden uitgedrukt in ‘per eenheid’ (p.u.). In het p.u.-systeem worden hoeveelheden uitgedrukt als fracties van de basiswaarde. NEMA erkent één reeks motorspanningen en -frequenties. IEC onderscheidt twee ‘zones’ (afbeelding 2).

Afbeelding 2: Vergelijking van industriële AC-spannings- en frequentiebereiken voor NEMA en IEC. (Bron afbeelding: NEMA)

Afbeelding 2: Vergelijking van industriële AC-spannings- en frequentiebereiken voor NEMA en IEC. (Bron afbeelding: NEMA)

Streven naar PDS-efficiëntie

Motoraandrijvingen zijn belangrijke elementen van PDS-efficiëntie zoals gedefinieerd in IEC 61800-9-2. Ze kunnen op verschillende manieren worden geclassificeerd, zoals motorspanning, vermogensniveau, bewegingstypes, ondersteunde toepassingen, enz. Bewegingstypes kunnen worden geclassificeerd als continu of discontinu. Ze kunnen verder worden gecategoriseerd in lage, gemiddelde en hoge prestaties op basis van het maximaal vereiste vermogen.

Verschillende soorten aandrijvingen ondersteunen verschillende systeembehoeften. Servoaandrijvingen en -motoren zijn zeer geschikt wanneer snelle acceleratie, vertraging en nauwkeurige positionering nodig zijn in toepassingen zoals robotica. Softstarters zijn geschikt voor continue activiteiten zoals transportbanden die baat hebben bij soepel opstarten en vertragen. VFD’s worden gebruikt in een groot aantal industriële machines.

Sommige VFD-productfamilies zijn geoptimaliseerd voor activiteiten zoals pompen, ventileren, comprimeren, verplaatsen of verwerken. De SINAMICS G120 universele aandrijvingen van Siemens zijn verkrijgbaar met vermogens van 0,55 tot 250 kW (0,75 tot 400 pk) voor gebruik in algemene industriële toepassingen in de automobiel-, textiel- en verpakkingsindustrie.

Model 6SL32203YE340UF0 gebruikt 3-fasestroom met een wisselspanningsbereik in bedrijf van 380 tot 480 V +10% / -20%. Dit model is gespecificeerd voor een bedrijfsspanning van 400 V met motoren van 22 tot 30 kW in Europa en 480 V in Noord-Amerika voor motoren van 30 tot 40 pk (afbeelding 3).

Afbeelding 3: Deze VFD kan worden gebruikt met motoren van 22 tot 30 kW, afhankelijk van de bedrijfsspanning. (Bron afbeelding: DigiKey)

Afbeelding 3: Deze VFD kan worden gebruikt met motoren van 22 tot 30 kW, afhankelijk van de bedrijfsspanning. (Bron afbeelding: DigiKey)

VFD’s zijn niet de enige sleutel tot een efficiënt PDS-ontwerp. In het artikel ‘Welke ondersteunende producten hebben we nodig om de impact van het gebruik van VFD’s en VSD’s te maximaliseren? - deel 1’ worden enkele van de vereiste ondersteuningscomponenten behandeld.

Communicatie en systeemoptimalisatie

Hoewel motoren en aandrijvingen zich op de fabrieksvloer op niveau 1 oftewel het veldniveau bevinden, is dit niet het laagste niveau van de Industry 4.0-communicatiehiërarchie. Die positie valt toe aan functies zoals sensoren en actuatoren op niveau 0. Bovendien zijn er diverse niveaus boven het veldniveau. Tijdige en efficiënte communicatie omhoog en omlaag in de communicatiehiërarchie naar de cloud is noodzakelijk om de algehele efficiëntie, productiviteit en duurzaamheid van Industry 4.0-fabrieken te maximaliseren. Cloudconnectiviteit wordt gefaciliteerd met behulp van de volgende protocollen (zie afbeelding 4):

- uOPC PubSub Bridge consolideert meerdere gegevensstromen van operationele technologie (OT).

- MOTT BRoker ontvangt berichten en stuurt ze door naar gebruikers op basis van het onderwerp van het bericht.

Afbeelding 4: Alle niveaus van de Industry 4.0-communicatiehiërarchie hebben de mogelijkheid om rechtstreeks verbinding te maken met de cloud. (Bron afbeelding: OPC Foundation)

Afbeelding 4: Alle niveaus van de Industry 4.0-communicatiehiërarchie hebben de mogelijkheid om rechtstreeks verbinding te maken met de cloud. (Bron afbeelding: OPC Foundation)

Niveau 1 omvat meer dan alleen aandrijvingen en motoren. Veldbusmasterunits (field bus master units, FMU’s) kunnen de communicatie vergemakkelijken en de integratie van aandrijvingen en andere apparaten vereenvoudigen. FMU’s zijn beschikbaar voor verschillende protocollen, waaronder PROFINET, PROFIBUS, DeviceNet, CANopen etc. Het gebruik van FMU’s kan fabrikantonafhankelijke connectiviteit mogelijk maken.

Model AFP7NPFNM van Panasonic is een PROFINET FMU. De software wordt geleverd met geïntegreerde functiebibliotheken voor de programmeersoftware, waardoor er aanzienlijk minder tijd nodig is om toepassingsspecifieke oplossingen te ontwikkelen.

Niveau 0 voor sensoren, actuatoren en veiligheid

Om de energiebesparing door VFD’s in het PDS te verhogen, moet de connectiviteit omlaag worden gebracht, naar niveau 0. De integratie van sensoren, actuatoren en veiligheidsvoorzieningen zoals lichtschermen op niveau 0 kan de efficiëntie aanzienlijk verbeteren en een energiebesparing van meer dan 30% opleveren.

Veelgebruikte protocollen voor het verbinden van niveau 0-functies zijn DeviceNet, HART, Modbus en IO-Link. IO-Link is een point-to-point protocol dat sensoren en actuatoren verbindt met besturingen op een hoger niveau. Het is beschikbaar als bekabelde of draadloze standaard en wordt steeds vaker ingezet in Industry 4.0 als kosteneffectief alternatief.

De NX-ILM400 IO-Link-masterunits van Omron kunnen standaard I/O combineren met snelle synchrone I/O. De standaard digitale I/O’s hebben 16 aansluitingen per unit met een keuze uit de volgende opties (zie afbeelding 5):

- Vier 3-draads sensoraansluitingen met voeding.

- Acht 2-draads contactingangen of actuatoruitgangen.

- Zestien 1-draads aansluitingen voor sensoren en actuatoren aangesloten op een gemeenschappelijke voeding.

Afbeelding 5: Deze IO-Link-masterunit ondersteunt standaard en snelle synchrone I/O. (Bron afbeelding: Omron Automation)

Afbeelding 5: Deze IO-Link-masterunit ondersteunt standaard en snelle synchrone I/O. (Bron afbeelding: Omron Automation)

Niveau 2 voor PDS en hoger

Communicatie op hoger niveau kan de werkzaamheden in het veld helpen verbeteren, maar is vereist om de efficiëntie en productiviteit van de organisatie te maximaliseren. Om van niveau 2 naar niveau 3, 4 en de cloud te gaan, zijn protocollen nodig zoals Ethernet/IP, EtherCAT en Modbus TCP/IP.

Apparatuur voor het maken van deze verbindingen zijn onder andere programmeerbare logische controllers (PLC’s) of industriële pc’s (IPC’s). PLC’s zijn computers die zijn geoptimaliseerd voor industriële automatisering en besturing. In een typische toepassing controleert een PLC de invoer vanaf de machine en gerelateerde sensoren, neemt beslissingen op basis van de programmering en verstuurt besturingsuitgangen.

Hoewel IPC’s functies zoals PLC’s kunnen uitvoeren, zijn het meer apparaten voor algemene doeleinden. Ze draaien op een besturingssysteem zoals Linux of Windows, waardoor ze toegang hebben tot een reeks softwaretools, en zijn meestal aangesloten op een HMI (veel PLC’s kunnen ook op HMI’s worden aangesloten). PLC’s zijn meestal gericht op machines, terwijl IPC’s meer operationele functies hebben.

De verschillen tussen PLC’s en IPC’s vervagen. De 1069208-PLC van Phoenix Contact draait bijvoorbeeld op het Linux-besturingssysteem. Net als traditionele PLC’s kan hij worden geprogrammeerd met symbolische stroomdiagrammen (SFC), ladderdiagrammen (LD), functieblokdiagrammen (FBD) en gestructureerde tekst (ST). Deze PLC heeft drie onafhankelijke Ethernet-interfaces en kan verbinding maken met de PROFICLOUD.

Schneider Electric biedt de HMIBMIEA5DD1E01 IIoT Edge Box voor toepassingen die baat kunnen hebben bij een IPC. Dit ventilatorloze ontwerp bevat een Intel Atom Apollo Lake E3930 dual-core processor op 1,8 GHz. Het heeft een mini PCIe-uitbreidingssleuf en negen communicatiepoorten (afbeelding 6).

Afbeelding 6: Ventilatorloze IPC met een mini PCIe-uitbreidingssleuf en meerdere communicatieopties. (Bron afbeelding: Schneider Electric)

Afbeelding 6: Ventilatorloze IPC met een mini PCIe-uitbreidingssleuf en meerdere communicatieopties. (Bron afbeelding: Schneider Electric)

Conclusie

Dit artikel geeft een kort overzicht van enkele richtlijnen die ontwerpers in overweging moeten nemen bij het specificeren van motoren, aandrijvingen en communicatiemodules voor Industry 4.0-installaties. Dit artikel is verre van uitputtend. Het is bedoeld om stof tot nadenken te geven evenals een aantal bronnen voor verder onderzoek.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.