Waarom mijn kristal niet opstart en hoe dit verbazingwekkend genoeg verband houdt met de MCU zelf

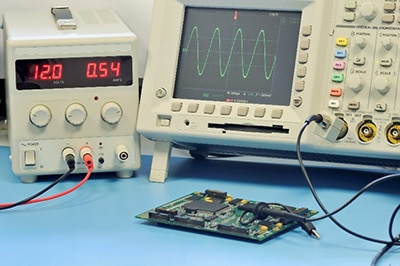

We weten allemaal dat de eerste en belangrijkste invoer die de MCU of MPU moet krijgen nadat deze is ingeschakeld, een klokbron is.

Er bestaan meerdere opties om een MCU te voeden met een externe klokbron: RC-circuits, keramische resonators, kristallen (ook bekend als kwartskristallen), kristaloscillators en silicium/MEMS-oscillatormodules.

De optimale klokbron voor een toepassing is afhankelijk van vele factoren, zoals kosten, nauwkeurigheid, stroomverbruik, omgevingsparameters etc.

Ik wil het hier gaan hebben over het gebruik van keramische resonators of kristallen (om het eenvoudig te houden, een keramische resonator is in feite het kristal met ingebouwde condensators, alhoewel kwartskristallen nauwkeuriger en temperatuur-stabieler zijn dan keramische resonators). Soms worden kristallen aangeduid als XTAL.

Kristallen worden op grote schaal gebruikt in toepassingen waar de kostenfactor belangrijk is, vanwege de voor de hand liggende reden dat ze tamelijk goedkoop zijn. Doordat ze een hoge precisie en frequentiestabiliteit bieden, worden ze echter ook vaak gebruikt in toepassingen waarbij de kosten geen belangrijke rol spelen.

Veel MCU-leveranciers hebben hun eigen Application Notes om ontwerpers te helpen bij de correcte aansluiting van het kristal op de MCU, het kiezen van de juiste waarden voor de condensators en weerstand, het oplossen van problemen bij de lay-out van PCB's etc.

Aan het eind van het ontwerpproces, de tests en de veldproeven heb je dan uiteindelijk een “goed technisch” ontwerp. Alles werkt goed en het product gaat de productiefase in, meestal bij een contractfabrikant (contract manufacturer - CM) ergens ter wereld.

En na een tijdje, dat kan 6 maanden zijn, maar ook meerdere jaren, krijg je een telefoontje van je CM dat het product na het assemblageproces niet door de go/no go-test is gekomen. Na de nodige tijd te hebben verloren met onderzoek kom je erachter dat de reden is dat het kristal niet opstart en de MCU niet werkt.

Je krabt je op je hoofd en stelt jezelf de volgende vraag: “Wat is hier in vredesnaam aan de hand?” Je was dit product al lang vergeten, je hebt je hoofd volledig bij een nieuw product, je weet niet meer hoe dat ontwerp in elkaar zat, die ontwerper werkt niet langer voor je, en je hebt uiteraard helemaal geen tijd om aan deze kwestie te besteden - kortom, een ramp!

Dit gebeurt niet vaak. Ik kan me voor de afgelopen 10 jaar een stuk of tien, twaalf gevallen voor de geest halen, maar ik ga er vanuit dat er meer waren die ik me niet meer herinner.

De reden is niet het kristal maar… de MCU en een proces dat bekend staat als “die-shrink”. 'Die-shrink' oftewel 'krimp van het microplaatje, of chip', verwijst in grote lijnen naar een proces waarbij een schakeling wordt gecreëerd die identiek is aan de halfgeleider-IC, maar met een meer geavanceerd fabricageproces, waarbij de grootte van de transistor/gate en afstand van de onderlinge verbindingen worden gereduceerd. Dankzij dit 'krimp'-proces kunnen er meer processormicroplaatjes op hetzelfde stuk siliciumwafel worden geproduceerd, met lagere kosten per product als resultaat.

Dit brengt ook voordelen voor de eindgebruikers met zich mee, aangezien bij het 'krimpen' van het microplaatje ook de door elke transistor gebruikte stroom wordt gereduceerd, terwijl dezelfde klokfrequentie van een chip wordt behouden. Dit resulteert in een product met een lager stroomverbruik en een hogere klokfrequentie. Het biedt leveranciers ook de mogelijkheid om extra functies van de IC te implementeren die vóór de die-shrink niet geïmplementeerd konden worden.

'Die-shrinks' zijn de sleutel tot het verbeteren van de prijs/prestatie-verhouding van bedrijven die halfgeleiders bouwen en worden periodiek doorgevoerd. Dit kan eens per jaar zijn of eens in de zoveel jaar.

Afbeelding 1: het elektrische equivalent van een kristal

Afbeelding 1: het elektrische equivalent van een kristal

Maar wat in dit “die-shrink”-proces niet verandert is het pakket zelf waar het microplaatje is gemonteerd. De afstand tussen de pad van het microplaatje en de pennen van het pakket wordt groter. Wanneer de trace-lengte tussen de pad en de pen elektrisch “langer” wordt, kan dit een uitwerking hebben op de impedantie en weerstand (ESR) van de belasting en hogere elektronsnelheden in het gekrompen microplaatje hebben invloed op de inductantie.

Hoe groter het pakket dat een MCU heeft, des te meer veranderingen een 'die shrink' teweeg kunnen brengen. Het kristal gedraagt zich als een RLC-circuit en zonder al te ver in te gaan op berekeningen, deze R-, L- en C-parameters na het krimpproces kunnen invloed hebben op de waarde van de condensators en/of weerstanden die gedurende de eerste ontwerpfase, vóór de 'die shrink' werden gekozen.

Dit fenomeen vertoont gelijkenis met de situatie waarin het kristal niet opstart gedurende het ontwerpproces. Wanneer je wilt controleren wat er gaande is en de pennen aanraakt met de meetpennen van de oscilloscoop, begint deze plotseling te oscilleren. De meetpen voegt de extra marginale capaciteit toe die wellicht ontbreekt om het kristal op te starten.

Dus wat is de oplossing?

Wanneer dit probleem optreedt kan er in feite niet veel aan worden gedaan, maar het allerbelangrijkste is dat men zich van het probleem bewust is. Zoals brandweermannen altijd zeggen “de snelste manier om de brand te blussen, is hem te voorkomen.” Dus als het aanvaardbaar is om zo'n 20–40 cent aan de totale systeemkosten toe te voegen, raden wij je aan om een simpele kristaloscillator te gebruiken in plaats van een kwartskristal zelf. Kristaloscillators vormen een complete, geïntegreerde oplossing. De oscillatorfabrikanten passen de kwartsresonator aan het oscillatorcircuit aan, zodat de ontwerper van het bord van die taak ontheven wordt. Daarnaast hebben kristaloscillators vele andere voordelen, zoals betrouwbare werking, lagere gevoeligheid voor EMI en trilling en gegarandeerde start – om er slechts een paar te noemen.

Een andere oplossing is onderhoud. De overgrote meerderheid van betrouwbare leveranciers geeft een PCN uit wanneer ze een wijziging in het onderdeel uitvoeren, dus ook bij een die-shrink. Sommige van deze leveranciers voegen zelfs een extra suffix aan het onderdeelnummer toe om de onderdelen met gewijzigd microplaatje te onderscheiden. Door de PCN's te controleren op die-shrinks kan de ontwerper de printplaat met het oude ontwerp en een nieuwe MCU met die-shrink nemen en in zijn “vrije tijd” al vooraf testen of er problemen met de werking zijn. Als een probleem wordt geconstateerd kan het product worden aangepast om eventuele, onverwachte last-minute problemen bij de massaproductie te voorkomen, vooral als die productie door de CM in een ander land of op een andere locatie wordt gedaan.

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum