Pas de juiste voedingscomponenten correct toe om te voldoen aan de vereisten van industriële voedingen

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2020-01-16

AC/DC-conversie (ook wel 'offline' spanningsconversie genoemd) voor industriële toepassingen verschilt sterk van die voor ontwerpen voor de consumentenmarkt. Over het algemeen hebben we bij industriële toepassingen te maken met veel hogere spanningen, stromen en vermogens. Ook zijn er aanvullende vereisten voor thermische en elektrische robuustheid, plus strenge voorschriften voor actieve en stand-by modi, terwijl de werking continu moet worden gecontroleerd op feedbacklussen en foutdetectie.

Onder deze omstandigheden ligt de sleutel tot een effectief ontwerp bij het regelcircuit of het component in de kern van de vermogensomvormer, evenals de schakelende voedingscomponenten en bijbehorende ondersteunende componenten. Deze worden gebruikt om de geselecteerde voedingstopologie te implementeren en de gewenste geregelde DC-uitgangsspanning en -stroom te leveren. De omvormer kan een integraal vermogenscomponent (zoals een MOSFET) bevatten of als controller en driver fungeren voor een extern, discreet vermogenscomponent, zoals siliciumcarbide of SiC-vermogenscomponenten. Sommige omvormers leveren een vaste DC-rail aan een volledig systeem, maar andere werken in minder zichtbare, maar nog steeds essentiële, rollen als gatedrivers en vereisen speciale in- en uitschakelfuncties.

In dit artikel worden verschillende topologieën voor vermogensomvormers besproken die geschikt zijn voor industriële voedingstoepassingen evenals de factoren die ontwerpers moeten overwegen voordat ze een bepaalde topologie en de bijbehorende componenten kiezen. Aan de hand van componenten van ROHM Semiconductor worden voorbeelden gegeven van hoe deze effectief kunnen worden toegepast.

De omvormertopologie selecteren

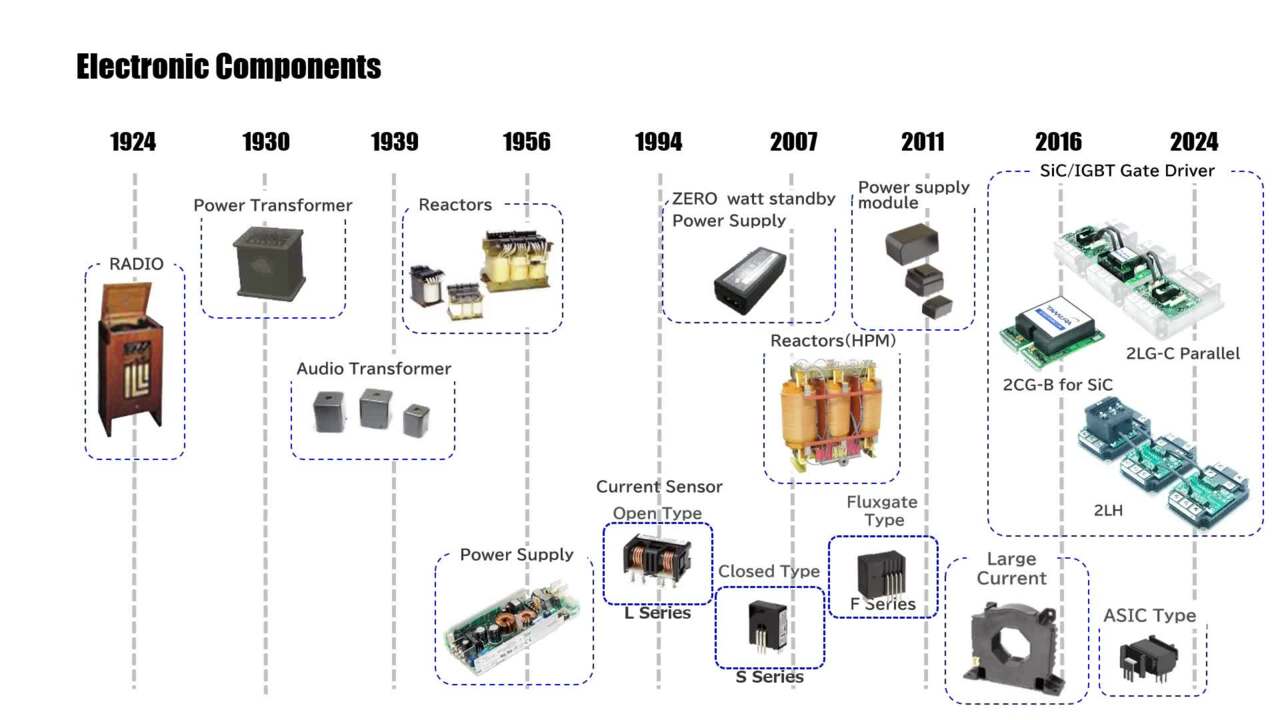

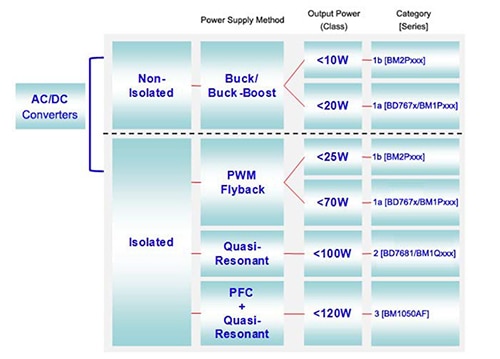

Ontwerpers moeten een evenwicht zien te vinden tussen de verschillende opties en hun projectprioriteiten afwegen door de juiste omvormers te kiezen en voedingen te ontwikkelen die voldoen aan de strenge eisen van industriële toepassingen. Hoewel er veel manieren zijn om dit te doen, begint men meestal met het vermogen (in watt) dat de voeding moet leveren en eventuele ingangs- en uitgangsisolatie (Afbeelding 1 en Afbeelding 2). Aan de hand van deze twee factoren kunnen mogelijke omvormertopologieën worden geselecteerd.

Afbeelding 1: Ontwerpers van vermogensomvormers kunnen kiezen uit tal van topologieën, die meestal het vereiste vermogensuitgangsbereik leveren. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 1: Ontwerpers van vermogensomvormers kunnen kiezen uit tal van topologieën, die meestal het vereiste vermogensuitgangsbereik leveren. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 2: Elke omvormertopologie kan worden gevisualiseerd d.m.v. een eenvoudig stroomschema dat de kern van de architectuur illustreert, met de typologieën gegroepeerd op geïsoleerde typen (onder) en niet-geïsoleerde typen (boven). (Bron afbeelding: ROHM Semiconductor)

Afbeelding 2: Elke omvormertopologie kan worden gevisualiseerd d.m.v. een eenvoudig stroomschema dat de kern van de architectuur illustreert, met de typologieën gegroepeerd op geïsoleerde typen (onder) en niet-geïsoleerde typen (boven). (Bron afbeelding: ROHM Semiconductor)

Let wel dat dit allemaal SMPS-topologieën (switch-mode power supply) zijn, geen linear-mode voedingen. Lineaire voedingen worden alleen gebruikt in niche-toepassingen waar hun extreem lage uitgangsruis essentieel is. In dergelijke toepassingen is hun relatief lage efficiëntie van 20% tot 40% aanvaardbaar. Voor industriële installaties is echter zelden een dergelijk lage voedingsruis nodig.

Het bepalen van de 'juiste' benadering is meestal geen eenvoudige opdracht, omdat er veel factoren van invloed kunnen zijn op de beslissing:

- Basisprestaties: waaronder ingangs- en uitgangsregeling en kortstondige respons.

- Robuustheid: sommige benaderingen zijn in bepaalde gevallen toleranter en beter bestand tegen elektrische en thermische stress.

- Bedrijfsmodus: de voeding kan continu, gepulseerd of zeer intermitterend zijn.

- Behoefte aan meer dan nominaal vermogen van de voeding.

- Kosten van de oplossing.

- Behoefte aan isolatie.

- Efficiëntie: een enkel woord met veel implicaties.

AC-lijnisolatie is inherent aan bijna alle industriële vermogensomvormers via de transformator die wordt gebruikt voor het omhoog/omlaag transformeren van de spanning, gebruikersveiligheid en systeemprestaties. Toch hebben sommige omvormers, zelfs met een transformator aan de primaire zijde, ook interne ingangs-/uitgangsisolatie nodig, ook wel 'floating output' genoemd, voor hun eigen werking, voor elektrische scheiding tussen meerdere rails of voor hoge spanningsrail bootstrapping. Deze ingangs-/uitgangsisolatie kan worden geïmplementeerd met behulp van een extra transformator of optocoupler.

Efficiëntievereisten domineren vele ontwerpkeuzes

Bij elke discussie over industriële vermogensomvormers komt efficiëntie als topprioriteit naar voren. In tegenstelling tot apparaten op batterijen waarbij efficiëntie voornamelijk wordt geassocieerd met runtime, wordt de efficiëntie van AC/DC-omvormers bepaald door andere doelstellingen:

- Bedrijfskosten: veel industriële toepassingen vereisen honderden of duizenden watt. Dit is vooral belangrijk omdat dergelijke toepassingen vaak dag en nacht actief zijn.

- Dissipatie van overtollige warmte: in veel installaties kan de omgevingstemperatuur hoog zijn door beperkte toegang tot de luchtstroom of het ontbreken van actieve koeling. Deze warmte resulteert in een belasting van componenten, lagere 'time to failure' en meer vervangingsuitval en -kosten. Inefficiëntie van de vermogensomvormer draagt bij aan een nog hogere omgevingswarmtebelasting.

- Regelgeving: er zijn veel normen en mandaten die de minimale efficiëntie bepalen als functie van toepassing, vermogen en regio. Deze normen bepalen ook de minimaal toelaatbare arbeidsfactor en kunnen daarom een toevoeging van arbeidsfactorcorrectie (PFC) in de omvormer en de voeding vereisen.

Een eenvoudig rekensommetje toont aan waarom zelfs een kleine verbetering in efficiency essentieel en zinvol is. Stel dat we een vermogensomvormer hebben waarin de efficiëntie wordt verhoogd van 65% naar 70%, een schijnbaar bescheiden verbetering van vijf procent. Laten we nu eens kijken naar het tegenovergestelde: de inefficiëntie is gedaald van 35% naar 30%. Hoewel dit ook een verbetering is van vijf procent, is dit een daling van 5/35 of ongeveer 14%. Een efficiëntieverbetering van 65% naar 70% is dus ook een daling van 14% in inefficiëntie en dus in kosten, warmtebelasting en wellicht behoefte voor extra koeling. Dit is een aanzienlijke verbetering en dat uit zich rechtstreeks in de vereisten voor thermisch ontwerp en bedrijfskosten.

Bereiken van een hogere efficiëntie

Er bestaat geen wondermiddel voor een efficiënter AC/DC-omvormerontwerp, vooral wanneer ontwerpers er elk procentje verbetering uit proberen te halen. Vooruitgang is het resultaat van een combinatie van verschillende strategieën:

- Kies een geschikte kerntopologie voor de omvormer en bepaal de beste schakelfrequentie voor die benadering en het vermogensniveau. Deze frequentie ligt meestal tussen de 100 kilohertz (kHz) en 1 megahertz (MHz).

- Optimaliseer het circuit: elk basisontwerp bevat een paar kleine oorzaken die de efficiëntie verminderen. Voedingontwerpers hebben manieren geïdentificeerd om deze gedeeltelijk of grotendeels te minimaliseren. Dit zijn maar kleine verbeteringen, maar alle kleine beetjes helpen.

- Gebruik actieve en passieve componenten die inherent bevorderlijk zijn voor een hogere efficiëntie. Voor vermogenscomponenten (MOSFET's) en sommige diodes betekent dit een migratie naar componenten op basis van SiC-procestechnologie.

SIC-technologie is nu de meest haalbare kandidaat voor next-generation, low-loss schakel- en blokkeerelementen dankzij een lage weerstand en superieure eigenschappen bij hoge temperaturen. Dit biedt veel voordelen vergeleken met alleen silicium vanwege de hogere doorslagspanningen en andere kenmerken, waaronder:

- Een veel hoger kritisch elektrisch doorslagveld van circa 2,8 megavolt per centimeter (MV/cm), vergeleken met 0,3 MV/cm voor silicium. Dit betekent dat bij een bepaalde nominale spanning een veel dunnere laag al volstaat, waardoor de ON-weerstand sterk afneemt.

- Een hogere thermische geleidbaarheid, wat leidt tot een hogere stroomdichtheid, oftewel stroom per oppervlak.

- Een grotere bandgap, wat resulteert in lagere lekstroom bij hoge temperaturen. Daarom worden SiC-diodes en SiC-FET’s ook wel WBG-componenten (wide band gap) genoemd.

Als gevolg hiervan kunnen SiC-componenten over het algemeen tien keer zo hoge spanningen blokkeren dan siliciumcomponenten en wel tien keer zo snel schakelen, met een ON-weerstand van de helft of minder bij 25 °C. En omdat ze geschikt zijn voor veel hogere temperaturen van wel 200 °C in plaats van 125 °C wordt het thermisch ontwerp en beheer een stuk eenvoudiger.

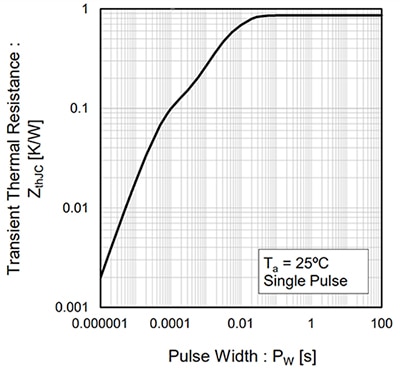

Een voorbeeld van de vermogenscapaciteiten van een SiC-schakelcomponent is de SCT3105KRC14 van ROHM Semiconductor, een N-kanaal SiC-vermogens-MOSFET voor 1200 volt/24 ampère (A) met een typische RDS(on) van 105 milliohm (mΩ). Dit component is voorzien van een gunstige thermische weerstand wat betekent dat de maximale waarde snel wordt bereikt ten opzichte van de toegepaste pulsbreedte (Afbeelding 3).

Afbeelding 3: De SCT3105KRC14 van ROHM Semiconductor is een 1200 volt/24 ampère (A) N-kanaal SiC-vermogens-MOSFET met thermische eigenschappen waardoor snel evenwicht kan worden bereikt, zelfs met gepulseerde sturing. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 3: De SCT3105KRC14 van ROHM Semiconductor is een 1200 volt/24 ampère (A) N-kanaal SiC-vermogens-MOSFET met thermische eigenschappen waardoor snel evenwicht kan worden bereikt, zelfs met gepulseerde sturing. (Bron afbeelding: ROHM Semiconductor)

Discrete t.o.v. geïntegreerde voedingsontwerpen

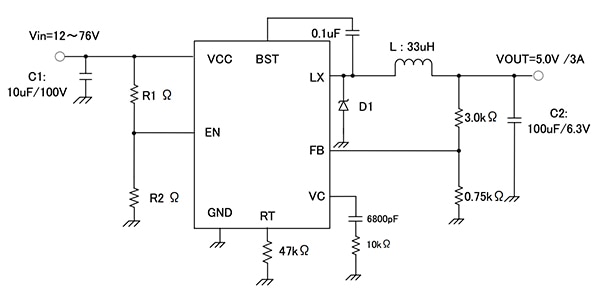

Bij lagere vermogensniveaus kan een IC worden gekozen die de regelaar van de omvormer combineert met het bijbehorende voedingschakelcomponent. Het voordeel hiervan is dat de interconnectie tussen de regelaar en de voeding een geoptimaliseerd pad heeft en de onvermijdelijke parasitaire elementen worden gespecificeerd in het gegevensblad. Ook is de behoefte aan externe componenten minder zoals wordt aangetoond met de BD9G341AEFJ-E2 van ROHM, een buck-schakelregelaar met een geïntegreerde 150mΩ-vermogens-MOSFET, (Afbeelding 4).

Afbeelding 4: De BD9G341AEFJ-E2 buck-schakelregelaar van ROHM integreert zowel de MOSFET als de controller, waardoor de hoeveelheid en complexiteit van externe elektronica wordt verminderd en een bijna complete kwalitatieve karakterisering van de oplossing mogelijk maakt. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 4: De BD9G341AEFJ-E2 buck-schakelregelaar van ROHM integreert zowel de MOSFET als de controller, waardoor de hoeveelheid en complexiteit van externe elektronica wordt verminderd en een bijna complete kwalitatieve karakterisering van de oplossing mogelijk maakt. (Bron afbeelding: ROHM Semiconductor)

Dit miniatuur HTSOP-J8 component is 4,9 × 6,0 × 1,0 millimeter (mm) en zeer geschikt voor industriële toepassingen met gedistribueerde voeding. Het component accepteert een ingangsspanning van 12 volt tot 76 volt ingang en levert een uitgangsstroom tot 3 A. De current-mode architectuur biedt een snelle, transiëntrespons en een eenvoudige instelling voor fasecorrectie, terwijl de gebruiker de schakelfrequentie kan instellen tussen 50 kHz en 750 kHz.

Naarmate het vermogen (en dus de spanning en stroom) toenemen, wordt de behuizing van de voedingscomponenten belangrijker en wordt het gebruik van afzonderlijke componenten moeilijker. In dergelijke situaties is een voorverpakte module met twee of meer voedingscomponenten een aantrekkelijke optie. Een voorbeeld hiervan is de BSM300D12P2E001 van ROHM. Dit is een half-bridge module met twee SiC double-diffusion MOSFET’s (DMOSFET’s) en SiC Schottky barrièrediodes, geschikt voor 1200 volts en 300 A (Afbeelding 5).

Afbeelding 5: De BSM300D12P2E001-module ROHM bevat twee verbonden SiC DMOSFET’s en SiC Schottky barrièrediodes, wat het overeenstemmen van MOSFET’s in de half-bridge configuratie en karakterisering van de resulterende prestaties vereenvoudigt. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 5: De BSM300D12P2E001-module ROHM bevat twee verbonden SiC DMOSFET’s en SiC Schottky barrièrediodes, wat het overeenstemmen van MOSFET’s in de half-bridge configuratie en karakterisering van de resulterende prestaties vereenvoudigt. (Bron afbeelding: ROHM Semiconductor)

Omdat de module MOSFET's én diodes bevat, worden de prestaties van de complete eenheid, een lang, dun blok van circa 152 mm lang × 62 mm breed × 17 mm hoog, geoptimaliseerd (Afbeelding 6). De module bevat ook een onafhankelijke temperatuursensor (NTC-thermistor) voor het bewaken van de thermische situatie. De constructie bevordert een verbeterd thermisch beheer wat een belangrijke overweging is bij het koppelen van spanning en stroom. Hiervoor wordt het fysiek bevestigen van de componenten aan een printplaat of koellichaam vereenvoudigt, terwijl de mechanische integriteit wordt gewaarborgd en stevige aansluitingen van de robuuste stroomdraden worden gegarandeerd.

Afbeelding 6: De behuizing van de BSM300D12P2E001 half-bridge module van ROHM vereenvoudigt bedrading, fysieke montage en thermische overwegingen. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 6: De behuizing van de BSM300D12P2E001 half-bridge module van ROHM vereenvoudigt bedrading, fysieke montage en thermische overwegingen. (Bron afbeelding: ROHM Semiconductor)

Het belang van drivers voor een effectieve werking van de omvormer

Bij het in- en uitschakelen van op silicium of SiC gebaseerde MOSFET's moet rekening worden gehouden met details die verband houden met spanningen, stromen, variatiesnelheden, transiënten, overshoot, ingangscapacitantie en -inductantie, evenals vele andere statische en dynamische factoren. Een gatedriver fungeert als interface tussen het lage, relatief eenvoudige uitgangssignaal van de regelprocessor en de gate-ingang van het schakelcomponent. Dit is een speciaal type omvormer met een uitgang die overeenkomt met de vereisten van de voeding als belasting.

Wanneer een set schakelcomponenten wordt gebruikt in een opstelling zoals de halve of volledige brug moet het driverblok er ook voor zorgen dat de high-side en low-side componenten nooit tegelijkertijd worden ingeschakeld, zelfs niet heel even, omdat dit kortsluiting zou veroorzaken tussen de voeding. Bovendien moeten bij sommige voedingstoepassingen een of beide paden van het voedingscomponent galvanisch van de systeemaarding worden gescheiden, terwijl aan elk component nog steeds dezelfde prestaties worden geleverd.

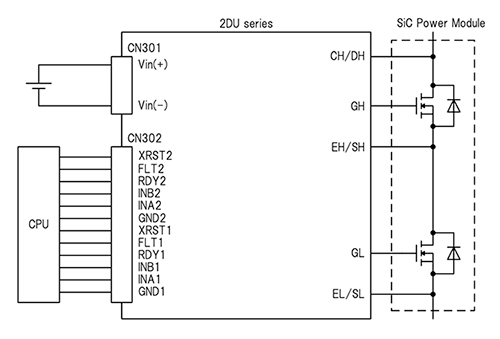

Om aan deze vereisten te voldoen, bieden sommige voedingsleveranciers een driver-IC die speciaal is ontworpen voor een of meer van hun schakelcomponenten. De kenmerken en functies van de 2DU180506MR02 half-bridge gatedriver-IC van Tamura/ROHM complementeren bijvoorbeeld de eerder genoemde half-bridge module van ROHM. Deze IC vereenvoudigt het leveren van de gespecificeerde aansturing aan die module en voegt tegelijkertijd verschillende beschermingsfuncties toe (Afbeelding 7).

Afbeelding 7: De 2DU180506MR02 gatedriver-IC van Tamura/ROHM is speciaal ontworpen om als compleet interface te fungeren tussen een regelprocessor en de BSM300D12P2E001 half-bridge module van ROHM. (Bron afbeelding: Tamura)

Afbeelding 7: De 2DU180506MR02 gatedriver-IC van Tamura/ROHM is speciaal ontworpen om als compleet interface te fungeren tussen een regelprocessor en de BSM300D12P2E001 half-bridge module van ROHM. (Bron afbeelding: Tamura)

Deze gatedriver is een kleine module in een behuizing van 24 mm hoog en is gemonteerd op een printplaat van 65 mm × 100 mm. De printplaat bevat connectors voor DC-voeding, processorinterface en aansturing van de voedingsmodule. Ook biedt de gatedriver essentiële controlefuncties die nodig zijn voor bijna alle voedingen, vooral bij industriële toepassingen met hogere vermogens. Deze omvatten overbelastingsbeveiliging, oververhittingsbeveiliging (gekoppeld aan de thermistor die deel uitmaakt van de voedingsmodule), onderspanningsblokkering en een storingsindicator voor de gatedriver.

Andere half-bridge gatedrivers zijn meer voor algemeen gebruik. De BM60212FV van ROHM is een 1200 volt high-side en low-side gatedriver-IC voor N-kanaal MOSFET’s en IGBT’s (Afbeelding 8). De IC gebruikt een kernloze transformator die magnetische isolatie biedt om de vereiste niveauverschuiving voor de high side te implementeren. Het component wordt echter formeel geclassificeerd als een niet-geïsoleerde gatedriver omdat de rest van de interne functies niet geïsoleerd zijn.

Afbeelding 8: De BM60212FV high-side en low-side gatedriver-IC van ROHM gebruikt magnetische isolatie in het niveauverschuivingscircuit van het high-side aansturingspad, terwijl het low-side pad niet is geïsoleerd. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 8: De BM60212FV high-side en low-side gatedriver-IC van ROHM gebruikt magnetische isolatie in het niveauverschuivingscircuit van het high-side aansturingspad, terwijl het low-side pad niet is geïsoleerd. (Bron afbeelding: ROHM Semiconductor)

Dit kleine onderdeel wordt geleverd in een SSOP-20W-behuizing van 6,5 × 8,1 × 2,0 mm en is compatibel met 3 volt en 5 volt aansturingsignalen. Ook bevat dit component onderspanningsblokkering en andere functies. Let wel dat deze IC AEC-Q100-gekwalificeerd is, wat betekent dat aan de strenge normen voor betrouwbaarheid in de automobielindustrie wordt voldaan. Hoewel ‘automotive’ niet hetzelfde is als ‘industrial’ is als het gaat of kwalificering, geven sommige ontwerpers de voorkeur aan AEC-Q100-gekwalificeerde onderdelen op hun stuklijst om de betrouwbaarheid van hun producten onder milieubelastende industriële omstandigheden te verbeteren. Deze omstandigheden omvatten stroomstoten en EMI/RFI, thermische spanningen door extreme temperaturen en mechanische defecten als gevolg van thermische cycli en trillingen.

Het meten van de stroom

In veel vermogensomvormerontwerpen is het belangrijk om te weten hoeveel stroom er van de uitgang naar de belasting stroomt, maar bij industriële toepassingen is dit bijna altijd essentieel. In sommige gevallen is deze stroomwaarde nodig om closed-loop feedback te geven aan de omvormer. In industriële omgevingen is het echter ook nodig om de belasting en situaties te monitoren, zoals een motor die is vastgelopen of defect is. Eén manier om deze stroom continu in real-time te meten, is door middel van de spanning over een weerstand in serie met de belasting. Dit wordt vaak een shuntweerstand genoemd, hoewel die term in deze context een verkeerde benaming is.

Conceptueel gezien is het op deze manier meten van stroom een eenvoudige toepassing van de wet van Ohm. In de praktijk, zoals in een industriële omvormerinstallatie met hoge stroom, brengt dit meerdere uitdagingen met zich mee. Ten eerste moeten ontwerpers een geschikte weerstandswaarde bepalen. Er is echter altijd een afweging, omdat een grotere weerstand een grotere IR-val en dus een betere resolutie en ruisbestendigheid biedt, maar ook meer vermogensverlies en een lagere railspanning naar de belasting, waardoor de stabiliteit van de controller/belastingslus negatief kan worden beïnvloed.

Over het algemeen is het een goed uitgangspunt om een weerstandswaarde te kiezen waarbij de spanningsval bij maximale stroom circa 100 millivolt (mV) is. Volgens een eenvoudige berekening leidt dit tot weerstandswaarden van enkele milliohm. Dit staat in scherp contrast met de weerstandswaarden van een kilo-ohm en hoger in andere circuitfuncties.

Zodra de weerstandswaarde is bepaald, moeten ontwerpers een specifiek fysiek component selecteren. Vanwege de grootte van de stroomwaarden moet deze weerstand een relatief hoog wattage hebben vergeleken met de meeste andere weerstanden. Bovendien moet deze niet alleen nauwkeurig zijn bij kamertemperatuur, maar ook gebruik maken van materialen en fabricagetechnieken die samen zorgen voor een lage temperatuurcoëfficiënt (TCR). Bij een lage TCR zal deze waarde niet merkbaar veranderen, ondanks een stijging van de omgevingstemperatuur of een temperatuurstijging als gevolg van zelfopwarming.

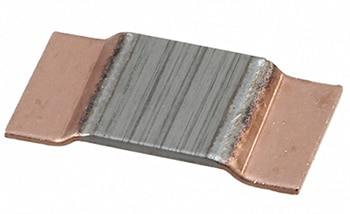

De PSR400ITQFF0L50 shuntweerstand van ROHM is een goed voorbeeld van de complexiteit van dit ogenschijnlijk eenvoudige passieve component. Dit is een metalen element van 500 micro-ohm (µΩ) — inderdaad: een halve milliohm — ±1% en 4 watt (Afbeelding 9).

Afbeelding 9: Een stroommetende weerstand, zoals de PSR400ITQFF0L50 van ROHM, is een geavanceerd passief component, dat met hoge precisie en gespecialiseerde materialen en technieken is vervaardigd en zowel nominale waarden van enkele milliohm als een zeer lage TCR biedt. (Bron afbeelding: ROHM Semiconductor)

Afbeelding 9: Een stroommetende weerstand, zoals de PSR400ITQFF0L50 van ROHM, is een geavanceerd passief component, dat met hoge precisie en gespecialiseerde materialen en technieken is vervaardigd en zowel nominale waarden van enkele milliohm als een zeer lage TCR biedt. (Bron afbeelding: ROHM Semiconductor)

Hoewel de PSR400ITQFF0L50 eruitziet als een gewoon stuk gebogen metaal, kan schijn bedriegen. Dit component is 5,2 × 10 mm groot en is vervaardigd uit een zorgvuldige combinatie van koper- en metaalhydriden om een TCR van ±175 delen per miljoen per graad Celsius (ppm/⁰C) te produceren. Andere stroommetende weerstanden in dezelfde familie hebben zowel lagere als hogere TCR’s. Ter vergelijking heeft een standaard, goedkope, ‘huis-tuin-en-keuken’ weerstand een TCR van ongeveer ±2000 tot ±4000 ppm/⁰C, oftewel tien tot twintig keer zo hoog als deze metalen plaat high-power ultra-lage shuntweerstanden.

Bij het gebruik van shuntweerstanden bij hoge stroomwaarden zijn fysieke montage en koellichaam ernstige overwegingen, evenals elektrische aansluitingen. Bij een weerstand van enkele milliohm moeten de vereiste vierdraads Kelvin-contacten een extreem lage weerstand hebben. Ook moeten ze fysiek zo worden geplaatst dat ze geldige waarden produceren die niet door deze verbindingsweerstanden worden beïnvloed.

Conclusie

Ontwerpers van industriële voedingen en omvormers staan voor unieke uitdagingen op het gebied van prestaties, kosten, ruimte en betrouwbaarheid, vanwege de vereisten van de toepassingsomgeving. Hoge vermogensniveaus vereisen extra aandacht voor efficiëntie, thermische dissipatie en behuizingen. Ook moeten problemen met de gatedriver en stroommetingen worden aangepakt.

Met de nodige aandacht voor de toepassingsvereisten kunnen de belangrijkste bouwstenen van een hier behandelde industriële voeding — inclusief discrete eenheden, geïntegreerde en modulaire voedingscomponenten — gemakkelijk de uitdagingen van industriële voedingen en omvormers aan.

Referenties

- ROHM, “AC/DC Converter IC Guidelines”

- ROHM, “AC/DC Converter IC Support Page”

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.