PLC's programmeren: Een technische samenvatting met Siemens-voorbeelden

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2022-05-25

Programmeerbare logische controllers (PLC's) zijn robuuste microprocessorgestuurde elektronica die essentieel is voor alle moderne automatisering, waaronder:

- De procesintensieve industrieën van olie en gas, kernenergie, staalproductie en afvalwaterbehandeling

- Sectoren waarin de nadruk ligt op de besturing van discrete taken - waaronder algemene fabrieksautomatisering, geautomatiseerde magazijnen, verpakking, levensmiddelen en dranken, en de fabricage van medische apparatuur

In deze installaties worden PLC's gewoonlijk op DIN-rails of in schakelkast-racksystemen geplaatst met slots voor PLC-modules (met CPU's om de logica uit te voeren en opdrachten te verzenden) en aanvullende voedingsmodules, toepassingsspecifieke functiemodules, en digitale en analoge I/O-modules.

PLC's zijn natuurlijk niet de enige optie voor automatiseringscontrole. Op relais gebaseerde systemen blijven onmisbaar in een groot aantal toepassingen, en programmeerbare automatiseringscontrollers (PAC's) of industriële PC's (IPC's), alsmede paneel-PC's (HMI's met besturingselektronica), zijn andere alternatieven voor vele machineontwerpen en systemen die in uiteenlopende mate gedistribueerde besturing behoeven. Vooral PAC's en IPC's met industriële besturingssystemen van Microsoft Windows bieden de grootste ontwerpflexibiliteit.

Elk van deze besturingssystemen wordt geconfigureerd en geprogrammeerd met software van uiteenlopende verfijning om alle soorten besturingsontwerp geavanceerder en gebruiksvriendelijker te maken dan ooit. Hierdoor kunnen OEM-machinebouwers en fabriekstechnici snel systemen bouwen, upgraden en migreren met maximale efficiëntie, productiviteit en IIoT-connectiviteit.

De tools om besturingen te programmeren - inclusief PLC's

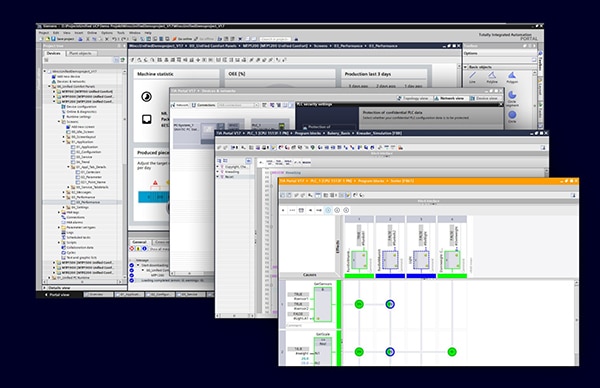

Afbeelding 1: PLC's bieden alle voordelen van speciaal gebouwde hardware - inclusief betrouwbaarheid. PAC's bieden daarentegen de grootste flexibiliteit. Sommige leveranciers bieden ingenieurs de mogelijkheid om beide typen besturing in dezelfde uniforme softwareomgeving te programmeren. Dergelijke omgevingen kunnen ook onbeperkte toegang bieden tot gedigitaliseerde instrumenten voor automatisering, engineering en operationele monitoring. (Bron afbeelding: Siemens)

Afbeelding 1: PLC's bieden alle voordelen van speciaal gebouwde hardware - inclusief betrouwbaarheid. PAC's bieden daarentegen de grootste flexibiliteit. Sommige leveranciers bieden ingenieurs de mogelijkheid om beide typen besturing in dezelfde uniforme softwareomgeving te programmeren. Dergelijke omgevingen kunnen ook onbeperkte toegang bieden tot gedigitaliseerde instrumenten voor automatisering, engineering en operationele monitoring. (Bron afbeelding: Siemens)

Bijna alle PLC's worden tegenwoordig geconfigureerd en geprogrammeerd met software op pc-basis. Grote leveranciers met een breed aanbod van programmeerbare motion control-, detectie-, actuatie- en machine-interfacecomponenten (naast algemene automatiserings- en PLC-producten) maken het doorgaans mogelijk al deze componenten te programmeren in hun eigen merkgebonden verenigde programmeeromgevingen - op de PC gebaseerde Windows-compatibele software met ontwerp-, configuratie-, programmerings-, en zelfs besturings- en beheermodules. Dat is met name het geval wanneer het aanbod van leveranciers vooraf geïntegreerde producten omvat, zoals intelligente motoren of HMI's met PLC-functionaliteit.

Hoewel het leren ervan een hele klus kan zijn, zorgen uniforme programmeeromgevingen (wanneer men ze eenmaal beheerst) voor een drastische versnelling van het machineontwerp.

Een voordeel van dergelijke software-omgevingen is dat zij foutloze, bewerkbare en universeel toepasbare databanken van symbool-, variabele- of tag-namen bieden. Dit zijn door mensen leesbare alfanumerieke namen die worden toegekend aan de adressen van componenten (met inbegrip van PLC's) en die een verbetering vormen ten opzichte van het rechtstreekse gebruik van gecompliceerde registeradressen - wat ooit standaardpraktijk was. Als aanvulling op deze sorteerbare en doorzoekbare apparaatlabels zijn er informatieve machine- en werkcellabels, alsmede die voor algemene machinefuncties zoals Auto, Handmatig, Motor aan, Fout of Reset.

Denk aan Siemens STEP 7 Totally Integrated Automation (TIA Portal) software, die diverse gebruiksspecifieke pakketten omvat en toegankelijk is via de Siemens SIMATIC(Siemens Automatic) software-beheeromgeving. STEP 7-software is geschikt om de meest gebruikelijke benaderingen van PLC-programmering te illustreren, aangezien het de meest gebruikte software ter wereld is voor industriële automatisering - met een overvloedige controle van functionaliteit en betrouwbaarheid. Volgens de meeste schattingen worden Siemens PLC's gebruikt in bijna een derde van alle PLC-installaties wereldwijd.

Met deze software kunnen ingenieurs procesbesturing, discrete automatisering, energiebeheer, HMI-visualisatie, of simulatie en digitale-twin-programmering met betrekking tot de functies van PLC's en andere industriële besturingen maken. Voor PLC's is de STEP 7 (TIA Portal) engineeringsoftware van Siemens geëvolueerd van de oude SIMATIC STEP 7 software om de programmering van S7-1200, S7-1500 en S7-1500 controllers te ondersteunen - evenals ET 200SP I/O CPU's en oude S7-300 CPU's (een blijvend belangrijk onderdeel van de industrie) samen met S7-400 en SIMATIC WinAC-controllers. Professionele en speciaal gelicentieerde exemplaren van STEP 7 omvatten extra functies, logische editors en integratie van traditionele engineeringsoftware.

Hoewel dit buiten het bestek van dit artikel valt, is het vermeldenswaard dat industriële besturingsalternatieven voor multifunctionele PLC's configureerbaar en programmeerbaar zijn via aanvullende software. Het uitgebreide ecosysteem van Siemens-besturingen biedt tal van voorbeelden.

- LOGO! logische modules voldoen aan kleine en bescheiden automatiseringstoepassingen om de kloof te overbruggen tussen relais en industriële regelaars op basis van microprocessoren. Ze zijn geprogrammeerd via Siemens LOGO! software met Soft Comfort-engineeringsoftware, een LOGO! Access Tool, en een LOGO! Web Editor voor eenvoudige configuratie en ontwerpbediening.

- Procescontrolesystemen maken gebruik van Siemens SIMATIC PCS 7 controllerproducten die via SIMATIC PCS 7 systeemsoftware kunnen worden geprogrammeerd.

- Rack (rail), panel en box industriële PC (IPC) producten voor gedistribueerde besturingen en machines die IIoT-connectiviteit nodig hebben, vertrouwen op Siemens SIMATIC IPC softwaremodules, waaronder een IPC Image en Partition Creator; IPC DiagMonitor; IPC Remote Manager; IPC FirmwareManager; en het SIMATIC Industrial OS.

- HMI's die dienst doen als panel PC's voor machinebesturingen maken gebruik van SIMATIC WinCC Unified (TIA Portal) software evenals SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, ProAgent procesdiagnosesoftware, notificatiesoftware voor mobiele apparaten, en nog veel meer.

De keuze tussen SIMATIC PLC's en andere machinebesturingen wordt vereenvoudigd met nog meer software - in de vorm van een online cloudgebaseerde selectietool (of de offline variant) die ingenieurs vraagt naar de fysieke opstelling van een bepaald ontwerp (of er een schakelkast of gedistribueerde besturing nodig is) en:

- Het aantal te verwachten I/O's, waaronder sensoren, schakelaars en actuatoren.

- De te gebruiken programmeertaal: ladderdiagram (LD), gestructureerde regeltaal (SCL) of functieblokdiagram (FBD); meer geavanceerde gestructureerde tekst (ST), sequentiële functiegrafiek (SFC) op basis van grafieken en continue functiegrafiek (CFC); of meer geavanceerde talen.

- Het vereiste niveau van bewegingsbesturing (indien van toepassing) - van eenvoudige snelheids- en positieregeling tot elektronische nokbesturing en geavanceerde kinematische besturing.

- De voorkeur voor hardware en de vraag of een softwarematig PLC-programma op een IPC het meest geschikt zou kunnen zijn.

PLC-programmaprojecten

PLC-programmering geschreven in software van PLC-leveranciers is vaak opgenomen in projecten. Deze zijn verbonden met gerichte applicatie-specifieke operaties zoals:

- Verwarmen, mengen, vullen, doseren en irrigeren

- Bewegen, sturen, fietsen, positioneren en remmen

- Grijpen, snijden, ponsen en snijden

- Lassen, lijmen, markeren en uitdelen

- Sensing, tracking, sequencing, and indicating

De meest geavanceerde opties ondersteunen digitale planning en geïntegreerde engineering, evenals transparante bediening die gemakkelijk toegankelijk is via HMI's met gebruikersspecifieke schermen één in bedrijf. Met andere woorden, met dergelijke PLC-software kan relevante PLC-informatie op verschillende schermen worden weergegeven om te voldoen aan de uiteenlopende informatiebehoeften van machineoperators, technici, fabrieksmanagers of zelfs bedrijfsmanagers.

Simulatietools binnen softwareomgevingen voor PLC-leveranciers kunnen ook de doorlooptijd voor een bepaald product versnellen - en de doorvoer van het eindproduct verhogen. Het pakket softwarematige verbeteringen wordt gecompleteerd door energiebeheerfuncties en diagnostiek.

PLC's verifiëren en laden met in software geschreven programma's

Afbeelding 2: Siemens SIMATIC PLC en automatiseringssystemen werden voor het eerst geïntroduceerd in de jaren 1950. Vandaag de dag zijn SIMATIC S7-producten (waaronder de SIMATIC S7-1500 PLC-componenten die hier worden getoond) geëvolueerd om diverse industriële automatiseringstoepassingen te ondersteunen. (Bron afbeelding: Siemens)

Afbeelding 2: Siemens SIMATIC PLC en automatiseringssystemen werden voor het eerst geïntroduceerd in de jaren 1950. Vandaag de dag zijn SIMATIC S7-producten (waaronder de SIMATIC S7-1500 PLC-componenten die hier worden getoond) geëvolueerd om diverse industriële automatiseringstoepassingen te ondersteunen. (Bron afbeelding: Siemens)

De kern van optimale PLC-functionaliteit is de kwaliteit van de programmering. Alle code moet voldoen aan de industrienormen en beste praktijken voor software-ontwikkeling. Daarnaast kunnen verificatieprocessen (zowel handmatig als geautomatiseerd) alles aan het licht brengen, van kritieke fouten tot inefficiënties in de code. Heroverweeg de programmering van SIMATIC S7-producten. Binnen het Siemens-ecosysteem kan een TIA Portal Project Check-applicatie bepaalde code automatisch vergelijken met regels die zijn gedefinieerd in een programmeerstijlgids voor deze specifieke PLC's. Vervolgens kunnen ingenieurs de vergelijkingsresultaten exporteren naar een XML- of Excel-bestand. Door de gebruiker gedefinieerde regelsets (zelfs complexe types) kunnen ook worden toegevoegd via een Project Check software development kit (of SDK) in C# of Visual Basic (.NET). Deze SDK bewijst vooral de stijl van een programma.

|

Tabel 1: Verificatie van PLC-programmering kan gebruik maken van handmatige en geautomatiseerde benaderingen - waarbij de laatste bijzonder nuttig zijn voor het verifiëren van stijl en techniek. (Bron grafiek: Siemens)

Nadat een project voor een PLC volledig is geschreven en geverifieerd, moet het in die PLC worden geladen. In veel gevallen wordt een pc (vaak een laptop) tijdelijk op de PLC aangesloten via een Ethernet-kabel of een speciale USB-naar-PLC COMM-adapter - om die programmering in de micro-elektronica van de PLC te laden. De PLC maakt vervolgens via I/O-modules verbinding met de aangestuurde componenten. Na extra verificatie bij het opstarten voert de PLC zijn programma's uit door commando's te geven aan in het netwerk opgenomen actuatoren (via diverse signaaltypes) en realtime aanpassingen uit te voeren in reactie op teruggekoppelde feedback van veldapparatuur.

Af en toe moet een machine of geautomatiseerde werkcel worden afgesteld, moeten problemen worden opgelost of gerepareerd - en (via een soort programmeer-PC-verbinding met de PLC) moeten de standaardreacties van de PLC op feedback met forceren worden opgeheven. Hierdoor wordt de PLC "misleid" om te doen alsof bepaalde feedback een bepaalde waarde heeft terwijl dat niet zo is - een tactiek die bijvoorbeeld wordt toegepast wanneer de stations stroomafwaarts van een slecht functionerende actuator moeten worden gewist. In andere gevallen kan het nodig zijn de parameters van een geïnstalleerde PLC ter plaatse aan te passen door een machine of werkcel te wijzigen. Dergelijke aanpassingen moeten verwijzen naar geschikte triggers, variabele waarden of tabellen, tellers en timers.

Conclusie

Door te werken met het uitgebreide aanbod van Siemens op het gebied van automatisering en industriële besturingen kunnen ontwerpingenieurs een beter inzicht krijgen in de hedendaagse besturingsmogelijkheden - met inbegrip van PLC's en andere hardwaretypen. Dat geldt ongeacht het merk of het hardwaresubtype dat uiteindelijk voor een geautomatiseerde installatie wordt gekozen.

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.