IO-Link begrijpen en toepassen om Industrieel IoT mogelijk te maken

Bijgedragen door De Noord-Amerikaanse redacteurs van DigiKey

2020-01-15

Fabrikanten en locatiebeheerders zijn zich steeds meer bewust van de mogelijkheden van het Internet of Things (IoT) en het Industriële Internet of Things (IIoT) om kosten te verlagen, processen te verbeteren, de veiligheid te verhogen en tot een hogere beschikbaarheid en productkwaliteit te komen. Ingenieurs en technici in de fabrieken moeten honderden, of zelfs duizenden, slimme sensoren en actuatoren efficiënt installeren om deze mogelijkheden te benutten Zo kunnen gegevens over systemen worden verzameld en kan met apparaten worden gewerkt die oorspronkelijk niet voor communicatie in twee richtingen waren ontworpen.

Tegelijkertijd is daar de even lastige noodzaak om bestaande netwerken van verbonden apparaten en systemen efficiënt tot IIoT-netwerken te integreren om het gehele systeem op een aanvaardbare manier te laten samenwerken en de kosten en complexiteit van het systeem zo laag mogelijk te houden.

De standaard voor een digitale communicatie-interface IO-Link (IEC 61131-9) is een poging om wereldwijd veel van de problemen bij het aansluiten van sensoren en actuatoren op te lossen. Hoewel dit in theorie simpel lijkt, is het een betrekkelijk nieuwe standaard zodat veel ontwerpers er niet mee bekend zijn en niet weten hoe ze hem moeten toepassen.

In dit artikel introduceren we IO-Link aan ingenieurs en technici die een netwerk met sensoren snel moeten opzetten, maar die de standaard niet kennen. Als voorbeeld, en om de discussie over de praktijk van het implementeren van een IIoT-netwerk aan te zwengelen, introduceren we geschikte IO-Link systeemcomponenten van leveranciers als STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact, Analog Devices en Omron.

Wat is IO-Link?

IO-Link is een digitaal point-to-point bedraad (of draadloos) protocol voor seriële communicatie dat gebruikt maakt van de gebruikelijke driedraads kabels om sensoren en actuatoren aan te sluiten. Het ondersteunt ook standaard vijfdraads kabels voor apparaten die extra voeding nodig hebben. Het is door het IO-Link consortium ontwikkeld en is in 2010 in de IEC 61131-9 standaard voor programmeerbare logic controllers (PLC's) geïntegreerd als de 'Single-drop digital communication interface for small sensors and actuators' (SDCI).

Het belangrijkste verschil tussen conventionele I/O en IO-Link is dat IO-Link vier hoofdklassen gegevens kan verzenden:

- Procesgegevens: procesgegevens als analoge waardes en schakelstatussen worden cyclisch verzonden, d.w.z. bij elke communicatiecyclus.

- Waardestatus: Elke poort heeft een waardestatus (PortQualifier). De waardestatus geeft aan of de procesgegevens a dan niet geldig zijn. De waardestatus kan cyclisch met de procesgegevens worden verzonden.

- Apparaatgegevens: Dit kunnen parameters, identificatiegegevens en diagnostische informatie zijn. Deze worden acyclisch en op verzoek van de IO-Link master uitgewisseld. Apparaatgegevens kunnen naar het apparaat worden weggeschreven en van het apparaat worden uitgelezen.

- Gebeurtenissen: Gebeurtenissen zijn acyclisch en kunnen foutmeldingen (bijv. kortsluiting), of waarschuwingen (bijv. vervuild, oververhit) zijn.

Opgemerkt zij dat het verzenden van apparaatparameters of gebeurtenissen onafhankelijk van het cyclisch verzenden van procesgegevens plaatsvindt. Deze berichten hebben geen invloed op elkaar en storen elkaar ook niet.

Voor IO-Link zijn geen speciale kabels of connectoren nodig. In plaats daarvan maakt het gebruik van standaard, niet-afgeschermde kabels met drie of vijf aders en een maximale lengte van 20 m. Ronde M5, M8 en M12 connectoren zijn standaard.

Voor het verbindingstype met drie aders, volgens IO-Link Port Class A genoemd, wordt een van de drie aders voor communicatie gebruikt, een voor voeding voor de elektronica in het apparaat en een als gemeenschappelijke referentiepotentiaal. Met deze verbinding wordt een maximale stroomsterkte van 200 milliampère (mA) ondersteund. De specificatie bevat tevens een vierpins connector, waarbij de vierde pin gebruikt wordt als een extra signaallijn conform IEC 61131-2. Gebruik hiervan is optioneel voor zowel masters als apparaten.

De eerder genoemde kabel met vijf aders wordt Port Class B genoemd en hiermee worden apparaten (meestal actuatoren) ondersteund die een extra onafhankelijke, galvanisch gescheiden 24 volt voeding nodig hebben.

Een van de bijzonder eigenschappen van IO-Link is dat er geen eisen aan veldbussen in worden gesteld. Zo kan de IO-Link functionaliteit met vrijwel elke veldbus samenwerken. IO-Link kan ofwel de standaard mapping van veldbussen als Profibus, Profinet, EtherCAT of Sercos gebruiken ofwel specifieke fabrikantenmappings voor EtherNet/IP, CANopen, Modbus, CC-Linken AS-Interface.

Deze onafhankelijkheid van veldbussen wordt mogelijk gemaakt doordat elk IO-Link apparaat een IO device description (IODD) heeft die onafhankelijk is van de veldbus en de controller. De IODD bevat informatie over het apparaat, zoals de fabrikant, het model- en serienummer, het type apparaat en parametergegevens.

Een IO-Link systeem configureren

Een IO-Link systeem bestaat uit een IO-Link master en IO-Link appraten als sensoren en actuatoren. Alle IO-Link apparaten zijn met een IO-Link master verbonden.

Afbeelding 1: Een IO-Link systeem bestaat uit een controller (zwart omlijnd), een IO-Link master (of meerdere masters) via standaard drie- of vijfaderige kabels met IO-Link apparaten als sensoren en actuatoren verbonden. (Afbeelding: IO-Link Community)

Afbeelding 1: Een IO-Link systeem bestaat uit een controller (zwart omlijnd), een IO-Link master (of meerdere masters) via standaard drie- of vijfaderige kabels met IO-Link apparaten als sensoren en actuatoren verbonden. (Afbeelding: IO-Link Community)

De controller in een IO-Link systeem wordt door de communicatiemaster en de CPU geconfigureerd. Deze voert het gebruikersprogramma uit en wisselt de in- en uitvoer met de IO-Link master uit.

De IO-Link master is als slave met de controller verbonden via veldbussen als EtherCAT, Profibus of Omron NX bus (Afbeelding 2). De master is verantwoordelijk voor de IO-Link communicatie met de IO-Link apparaten.

Afbeelding 2: De IO-Link master heeft meerdere poorten om 1:1 met meerdere IO-Link sensoren en actuatoren te communiceren. (Afbeelding: IO-Link Community)

Afbeelding 2: De IO-Link master heeft meerdere poorten om 1:1 met meerdere IO-Link sensoren en actuatoren te communiceren. (Afbeelding: IO-Link Community)

Als er op een apparaat een gebeurtenis optreedt, dan wordt dit naar de master gezonden. De master leest deze gebeurtenis dan uit. Foutmeldingen worden door de IO-Link master vanaf het apparaat naar de controller of een gebruikersinterface (HMI) doorgegeven. De IO-Link master kan ook zelfstandig gebeurtenissen en statussen doorgeven. Voorbeelden van zulke gebeurtenissen zijn gebroken kabels of defecte verbindingen.

Elke poort van een IO-Link master kan zowel binaire schakelsignalen als analoge waardes doorgeven (bijvoorbeeld 8 bits, 12 bits, 16 bits). Seriële IO-Link communicatie gaat over dezelfde poort. IO-Link heeft behalve een eenvoudige bekabeling nog meer voordelen, zoals automatisch instellen van parameters en uitgebreide diagnosemogelijkheden.

Volgens de The IO-Link standaard zijn per cyclus twee bytes aan procesgegevens beschikbaar. De overdracht tussen de IO-Link master en een apparaat neemt 400 microseconde (μs) in beslag bij een snelheid van 230 kilobaud (kbaud). Gebruikers kunnen de framegrootte van de gegevens bepalen, zodat procesgegevens met grotere lengtes tot 32 byte bij een kortere cyclustijd kunnen worden verzonden.

Die gegevens kunnen automatisch in de IO-Link master worden opgeslagen zodat de parametergegevens van een apparaat niet verloren gaan wanneer het apparaat wordt vervangen. Als een nieuw en identiek apparaat als vervanging wordt aangesloten, dan worden de parameters van het vorige apparaat automatisch naar het nieuwe apparaat verzonden.

Een goed voorbeeld van de master-functionaliteit is het STEVAL-IFP016V2 IO-Link master transceiver demoboard van STMicroelectronics (Afbeelding 3). Dit bevat een L6360 IO-Link master-poort van STMicroelectronics die als een communicatie-transceiver voor allerlei I/O-apparaten functioneert: deze fungeert als IO-Link master-poort en tevens als standaard I/O-poort. Dit board communiceert met een externe microcontroller en laat zien hoe de geïntegreerde L6360 IO-Link master als communicatie-transceiver voor meerdere typen I/O kan functioneren.

Afbeelding 3: Het STEVAL-IFP016V2 demoboard, met een L6360 IO-Link master-poort (midden), laat de mogelijkheden van de geïntegreerde L6360 IO-Link master als communicatie-transceiver voor verschillende typen I/O zien. (Afbeelding: STMicroelectronics)

Afbeelding 3: Het STEVAL-IFP016V2 demoboard, met een L6360 IO-Link master-poort (midden), laat de mogelijkheden van de geïntegreerde L6360 IO-Link master als communicatie-transceiver voor verschillende typen I/O zien. (Afbeelding: STMicroelectronics)

Tip: Vraag de fabrikant van het demoboard altijd naar Gerber-bestanden om het in de systeemarchitectuur te integreren.

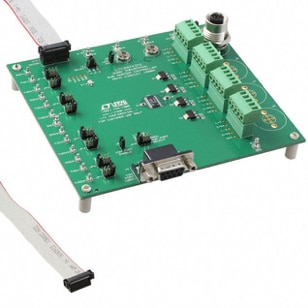

Een ander voorbeeld is het DC1880A demoboard van Analog Devices, die een LTC2874 viervoudige IO-Link master bevat, plus een hot swap controller en een interface met de fysieke laag (PHY). De LTC2874 kan ook worden geconfigureerd om in bijzondere gevallen apparaten met seriële I/O (SIO) te voeden (Afbeelding 4).1

Afbeelding 4: De DC1880A is een demoboard voor de LTC2874 viervoudige hot swap controller en PHY voor een IO-Link master. (Afbeelding: Analog Devices)

Afbeelding 4: De DC1880A is een demoboard voor de LTC2874 viervoudige hot swap controller en PHY voor een IO-Link master. (Afbeelding: Analog Devices)

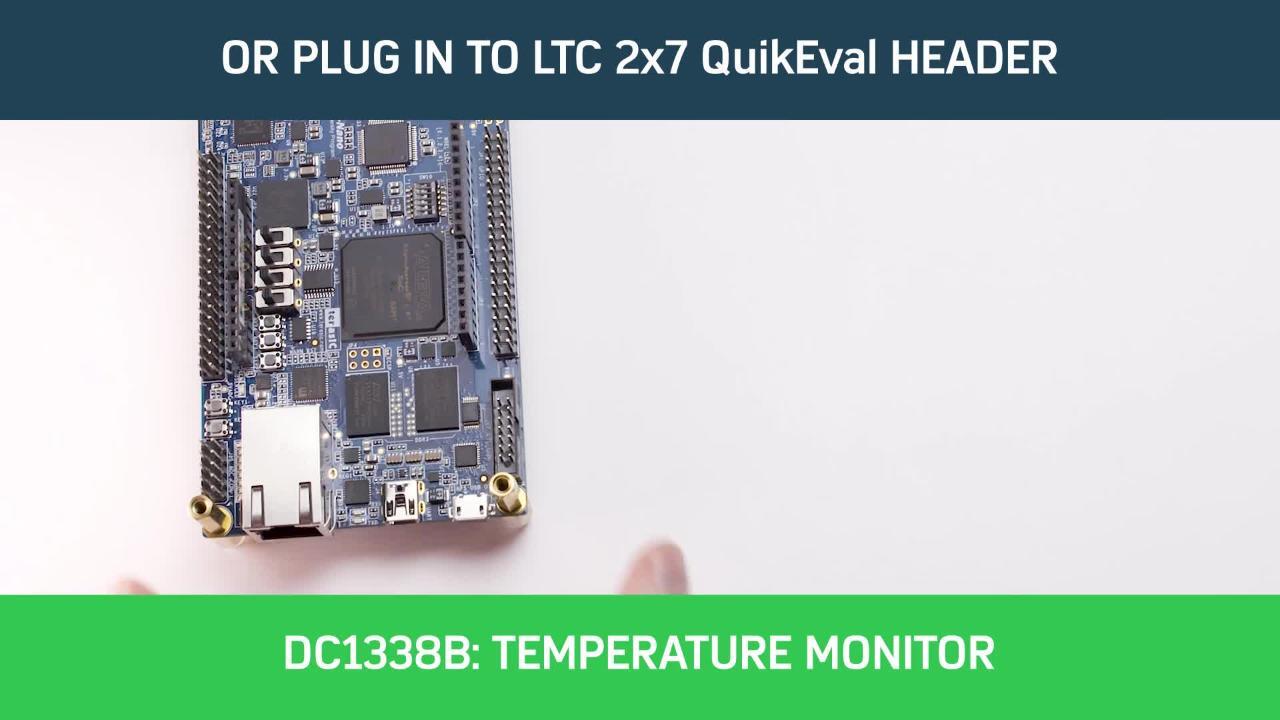

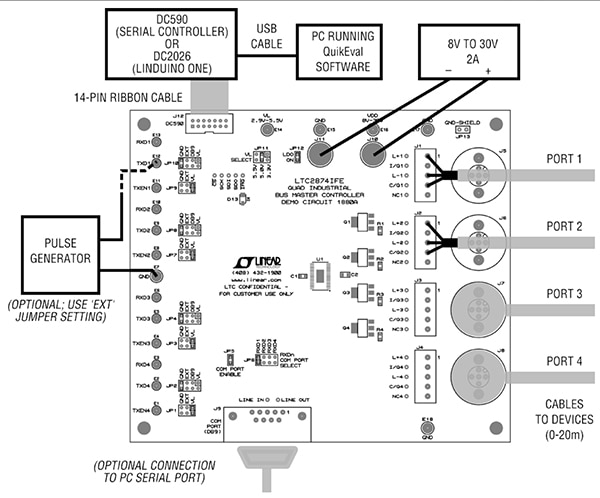

Het board heeft een externe voeding, maakt gebruik van het DC590B USB-board met seriële controller en communiceert via het SPI-protocol met de LTC2874 (Afbeelding 5). Het geïsoleerde DC2026C Linduino One demoboard, dat compatibel is met de Arduino, completeert de ondersteuningssoftware van het IO-Link systeem.

Afbeelding 5: Om met het DC1880A demoboard te gaan werken, moet de bijbehorende evaluatiesoftware worden gedownload en moet het DC1880A board via het DC590B board met de pc worden verbonden. (Afbeelding: Analog Devices)

Afbeelding 5: Om met het DC1880A demoboard te gaan werken, moet de bijbehorende evaluatiesoftware worden gedownload en moet het DC1880A board via het DC590B board met de pc worden verbonden. (Afbeelding: Analog Devices)

Om met het DC1880A demoboard te gaan werken, moet de QuickEval software worden gedownload, moet het DC590B board via een standaard USB A/B kabel op de pc worden aangesloten en moet het DC1880A via de met het DC590B board meegeleverde 14-aderige bandkabel op het DC590B board worden aangesloten. Met jumpers kunnen op het DC1880A board de verschillende voedingsspanningen voor de logica (VL) op het DC590 board en de DC1880A boards worden ingesteld. Het opstarten moeten stapsgewijs gebeuren. Controleer of de voedingsspanning lager dan 40 volt is en of de voeding uit staat voordat de voeding wordt aangesloten.

IO-Link opstartprocedure

Als een IO-Link master zoals de LTC2874 opstart, dan zoekt hij met elk aangesloten apparaat contact om de juiste modus voor dat apparaat te bepalen. Zo kan een combinatie van apparaten met en zonder IO-Link voorzieningen naadloos in eenzelfde systeem samenwerken. De poorten van de LTC2874 worden bijvoorbeeld als één standaard I/O (SIO) poort (Port 4) met L+ hot swap en drie poorten met hoge stroomsterkte (SIO+) ingesteld (Afbeelding 6).

Afbeelding 6: De LTC2874 viervoudige IO-Link master geconfigureerd met drie SIO-poorten met hoge stroomsterkte (SIO+) en één SIO-poort met normale stroomsterkte (Port 4) met L+ hot swap. (Afbeelding: Analog Devices)

Afbeelding 6: De LTC2874 viervoudige IO-Link master geconfigureerd met drie SIO-poorten met hoge stroomsterkte (SIO+) en één SIO-poort met normale stroomsterkte (Port 4) met L+ hot swap. (Afbeelding: Analog Devices)

Er kunnen willekeurig hoge stroomsterktes worden verkregen, als de LTC2874 in SIO+ modus werkt, door de hot swap kanalen als SIO-drivers met grotere stroomsterkte te configureren. De LTC2874 heeft een nominale stroomsterkte voor communicatie of signaalverwerking (CQ) van 110 mA. Door SIO-kanalen parallel te schakelen kunnen grotere stroomsterktes tot 440 mA worden bereikt. Opgemerkt zij dat dit hoger is dan de maximale uitgangsstroom van 200 mA volgens de IO-Link specificaties. Als een ontwerper voor meer dan 200 mA kiest, dan blijven de features en capaciteiten volgens IO-Link van de LTC2874 nog steeds behouden, maar wordt niet aan de standaard eisen voldaan.

Met het SN65HVD101EVM IO-Link interface-evaluatieboard van Texas Instruments voor de SN65HVD101 en SN65HVD102 transceivers kan een IO-Link interface voor industriële point-to-point communicatie worden gemaakt. Ontwerpers kunnen hiermee deze twee IO-Link PHY-apparaten gebruiken om snel een ontwerp te maken en te analyseren.

Met de SN65HVD101 en SN65HV2102 IO-Link PHY's kan een IO-Link interface voor industriële point-to-point communicatie worden geïmplementeerd. Als deze apparaten op een IO-Link master worden aangesloten, dan reageren ze op de communicatie die door de master wordt geïnitieerd. Deze PHY-apparaten wisselen gegevens met de master uit en fungeren als een complete fysieke laag voor communicatie in twee richtingen.

Een voorbeeld van een IO-Link master in een kant-en-klare behuizing is de 1072839 IOL MA8 EIP DI8 achtkanaals IO-Link master van Phoenix Contact die op een DIN-rail kan worden geplaatst (Afbeelding 7).

Afbeelding 7: De 1072839 achtkanaals IO-Link master van Phoenix Contact past op een DIN-rail en vormt een IO-Link TCP-gateway naar EtherNet/IP en Modbus. (Afbeelding: Phoenix Contact)

Afbeelding 7: De 1072839 achtkanaals IO-Link master van Phoenix Contact past op een DIN-rail en vormt een IO-Link TCP-gateway naar EtherNet/IP en Modbus. (Afbeelding: Phoenix Contact)

De IOL MA8 EIP DI8 vormt een complete IO-Link TCP-gateway naar EtherNet/IP en Modbus en kan via een online beheerinterface met maximaal acht IO-Link sensoren worden verbonden (Afbeelding 8). Hij beschikt over twee schakelbare Ethernet-poorten, status-leds en eenvoudig te gebruiken connectoren voor voeding en IO-Link poorten.

Afbeelding 8: Een online interface naar de IO-Link master biedt volledige controle over en diagnosemogelijkheden voor alle aangesloten IO-Link apparaten. (Afbeelding: Phoenix Contact)

Afbeelding 8: Een online interface naar de IO-Link master biedt volledige controle over en diagnosemogelijkheden voor alle aangesloten IO-Link apparaten. (Afbeelding: Phoenix Contact)

De online interface biedt volledige toegang tot alle IO-Link apparaten. Om in de online interface bijvoorbeeld naar de diagnosepagina's te gaan kan een gebruiker op de IOL MA8 EIP DI8 inloggen, op het tabblad 'Diagnostics' (diagnose) klikken en vervolgens op het gewenste onderliggende tabblad klikken. De gebruiker hoeft alleen op het onderliggende tabblad 'IO-Link' te klikken om op de pagina 'IO-Link Diagnostics' uit Afbeelding 8 te komen.

IO-Link sensoren

Ontwerpers kunnen met behulp van IO-Link efficiënt gegevens van sensoren rechtstreeks naar een besturingssysteem doorzenden. Door de flexibiliteit van voor IO-Link geschikte sensoren kunnen machines effectiever werken doordat zij het besturingssysteem van diagnostische gegevens voorzien. Naast de elementaire sensorfunctie, als het detecteren van voorwerpen op een transportband, kunnen de juiste, strategisch geplaatste, sensoren gedetailleerde en precieze informatie over de status van de machine leveren. Dit wordt in het IIoT gebruikt om de beschikbaarheid en productiviteit te verbeteren door defecten aan te zien komen en niet te hoeven wachten tot ze daadwerkelijk optreden.

Er is een uitgebreide keuze aan IO-Link sensoren. Carlo Gavazzi levert bijvoorbeeld een bijzonder robuuste capacitieve naderingssensor, de CA18CAN12BPA2IO. Deze sensor heeft een responstijd van minder dan 10 millisecondes (ms) en gebruikt de TripleshieldTM technologie van de vierde generatie die een betere bescherming tegen elektromagnetische interferentie (EMI) biedt, vooral voor frequentieregelaars, plus een betere bescherming tegen vocht en stof (Afbeelding 9).

Afbeelding 9: De CA18CAN12BPA2IO capacitieve naderingssensor van Carlo Gavazzi maakt deel uit van de nieuwe generatie CA18CA I/O-sensoren die betere bescherming tegen EMI bieden, vooral bij frequentieregelaars, plus een betere bescherming tegen vocht en stof. (Afbeelding: Carlo Gavazzi)

Afbeelding 9: De CA18CAN12BPA2IO capacitieve naderingssensor van Carlo Gavazzi maakt deel uit van de nieuwe generatie CA18CA I/O-sensoren die betere bescherming tegen EMI bieden, vooral bij frequentieregelaars, plus een betere bescherming tegen vocht en stof. (Afbeelding: Carlo Gavazzi)

De sensor is volgens DIN 40050-9 getest en voldoet aan IP69K voor toepassingen met water bij hoge druk en hoge temperatuur. Hij wordt geleverd met een kabel van 2 meter (m) lengte en heeft een meetbereik van 2 tot 10 mm (vlak ingebouwd) of 3 tot 15 mm (uitstekend).

Via de IO-Link interface kunnen de volgende parameters worden ingesteld:

- Meetafstand en hysterese

- Meetmodi: één of twee punten of venstermodus

- Timerfuncties: On-delay (vertraagd aan), Off delay (vertraagd uit), Eenmalig voorzijde of achterzijde

- Logische functies als: AND, OR, X-OR en SR-FF

- Externe invoer

- Logfuncties: onder meer maximale en minimale temperaturen, aantal bedrijfsuren, aantal bedrijfscycli, aantal aan/uitcycli, aantal minuten boven maximale temperatuur en aantal minuten onder minimale temperatuur

Opgemerkt zij dat deze sensoren, net als alle IO-Link sensoren, als standaard sensoren fungeren als ze niet op een IO-Link besturingssysteem zijn aangesloten. Gebruikers kunnen daarom dezelfde sensoren op voorraad houden voor toepassingen met standaard I/O als met IO-Link, en zo hun selectieproces vereenvoudigen en op de voorraadkosten besparen.

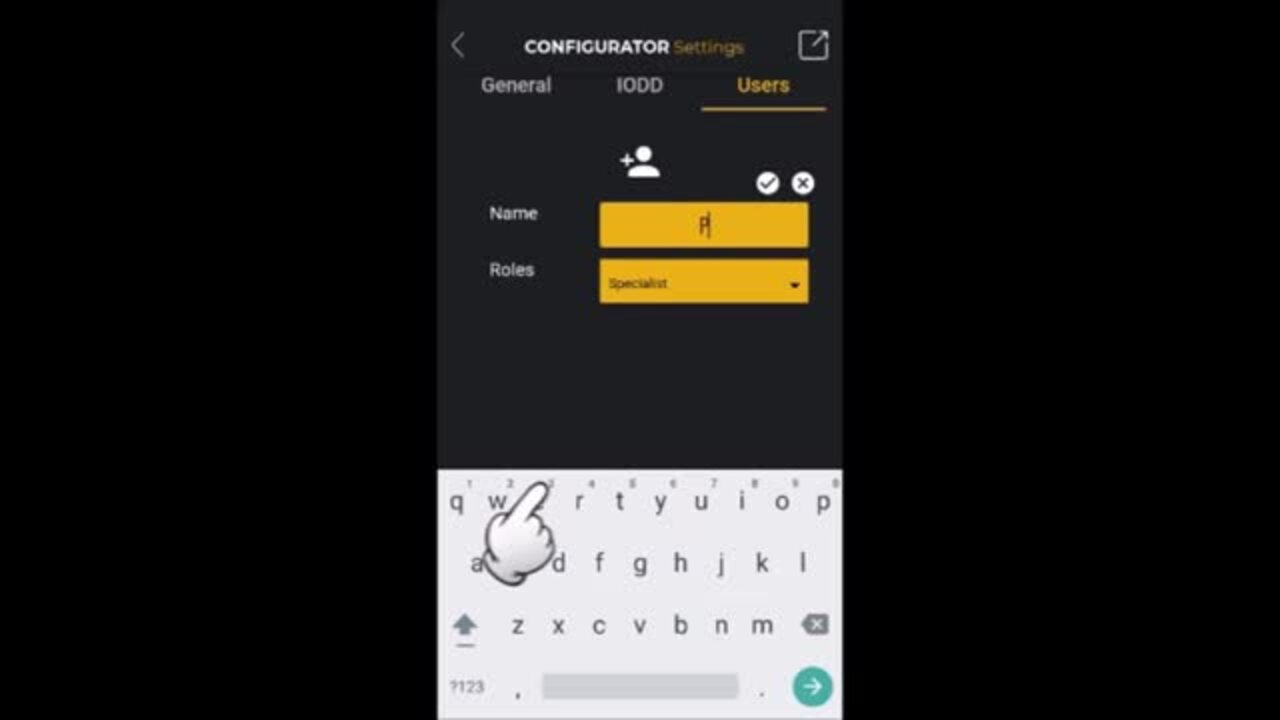

Als er geen pc of laptop beschikbaar is, dan kan de Carlo Gavazzi SCTL55 IO-Link Smart Configurator slimme draagbare configuratie-eenheid op batterijen worden gebruikt om sensorparameters te wijzigen en te optimaliseren en om de beschikbare gegevens te gebruiken voor het verbeteren van processen en het uitvoeren van predictief onderhoud (Afbeelding 10).

Afbeelding 10: Met de Carlo Gavazzi Smart Configurator voor IO-Link sensoren heeft de gebruiker toegang tot de sensorgegevens en kan hij of zij de parameters beheren. (Afbeelding: Carlo Gavazzi)

Afbeelding 10: Met de Carlo Gavazzi Smart Configurator voor IO-Link sensoren heeft de gebruiker toegang tot de sensorgegevens en kan hij of zij de parameters beheren. (Afbeelding: Carlo Gavazzi)

Gebruikers van de slimme configuratie-eenheid hebben via een a 5,5-inch touchscreen HD display en speciale apps toegang tot geavanceerde diagnose-informatie om problemen op te lossen. Ook kunnen ze hierop het aantal bedrijfsuren, aantal detecties, aantal bedrijfscycli en alarmen bekijken.

Bestaande geautomatiseerde productiesystemen met IO-Link upgraden

In de IO-Link standaard wordt gesteld dat het upgraden van bestaande systemen met bestaande veldbusstructuren mogelijk is, mits de IO-Link systeemmapping voor het betreffende bussysteem al geïmplementeerd is. Bestaande bussystemen kunnen worden uitgebreid. De IO-Link master mapt de IO-Link gegevens op de gebruikte veldbus om gegevens tussen een IO‐Link apparaat en een PLC uit te wisselen.

Sensoren die niet voor IO-Link geschikt zijn, kunnen met een IO-Link master worden verbonden als ze standaard PNP-uitgangen of push-pull-uitgangen hebben. Er zijn geen speciale IO-Link kabels of connectoren nodig.

Conclusie

Ontwerpers hebben, met de snelle toepassing van het IIoT, een snelle en gestandaardiseerde methode nodig om slimme sensoren en actuatoren te gebruiken. IO-Link levert met zijn eenvoudige digitale interface zo'n standaard.

We hebben laten zien dat er veel kant-en-klare oplossingen bestaan die ontwerpers helpen IO-Link apparaten snel te begrijpen, te evalueren en te implementeren. Hierdoor kunnen zij de belofte inlossen van dankzij IIoT verbeterde processen, efficiëntere productie, meer veiligheid en minder stilstand.

Referentie

- Quad IO-Link master with higher current SIO channels ADI Power by Linear, Design Note 566, Eric Benedict - 29 november 2017

Disclaimer: The opinions, beliefs, and viewpoints expressed by the various authors and/or forum participants on this website do not necessarily reflect the opinions, beliefs, and viewpoints of DigiKey or official policies of DigiKey.