Hebt u onlangs nog aan de paringscycli van connectoren gedacht?

Nee, dit is geen flauwe grap over hoe u connectoren, als u ze 's nachts met rust laat, op magische wijze nieuwe mini-versies van zichzelf zullen maken of op wonderbaarlijke wijze nieuwe contactposities zullen kweken. Het is echt een serieus probleem dat vaak over het hoofd wordt gezien of wordt genegeerd tot de ontwerper tijdens het debuggen, langdurige evaluatie of zelfs in de praktijk met de frustrerende gevolgen te maken krijgt.

Connectoren zijn bedoeld om verbindingen te maken en te verbreken, dat is hun taak. Maar hoeveel van dergelijke paringscycli kan een set connectoren verduren voordat de prestaties door hoge weerstanden of onbetrouwbare contacten achteruitgaan, wat tot moeilijk op te sporen systeemproblemen leidt? Ontwerpers denken aanvankelijk mogelijk niet na over het aantal paringscycli van een connector, wat, afhankelijk van het product, van tientallen tot duizenden cycli kan variëren, of over de gebruikers en de toepassing. Maar dat zouden zij wel moeten doen. Speciaal voor consumententoepassingen en bij het gebruik van een connector tijdens prototyping en ontwikkeling.

De leveranciers geven specificaties voor het aantal cycli dat hun connectoren aankunnen. Deze specificaties zijn afhankelijk van het algehele ontwerp van de connector, het contact, het gebruikte materiaal en de platering, en dat alles binnen gedefinieerde spannings- en stroombereiken. Maar tijdens het debuggen en evalueren van een ontwerp kan dat aantal gemakkelijk worden overschreden. De gevolgen kunnen te overzien zijn, zoals een verhoogde insteekkracht, tot frustrerend, zoals verbindingen die af en toe uitvallen.

Connectoren: er wordt te weinig aandacht aan besteed

Het fysieke contact ziet er simpel uit, maar dat is het niet. De prestaties van connectoren worden aangegeven met parameters als contactweerstand en insteek-/losmaakkracht, die allebei laag moeten zijn en blijven (tenzij het vergrendelde connectoren betreft uiteraard). Het contact is meestal een nauwkeurig gevormde metalen strip. De uitzondering is wanneer de zijkant van een printplaat als connector wordt gebruikt. Voor contacten die ontworpen zijn om signalen met lage vermogens door te verbinden is het contact meeste met een laag van enkele micrometer (µm) goud of tin (goedkoper) bekleed, om de elektrische weerstand en de corrosie te minimaliseren en slijtage van de contactoppervlakken tegen te gaan. Daarmee wordt van een fysiek klein contact met een nog kleiner contactoppervlak wel veel gevraagd.

Hoeveel paringscycli moet een connector aankunnen? Het antwoord is afhankelijk van de toepassing. Soms zijn het er enkele tientallen, maar het kunnen er ook honderden of duizenden zijn (denk aan de USB-connector in uw telefoon). Een connector die ontworpen is voor het ene uiteinde van het bereik paringscycli heeft een ander ontwerp, andere constructie, andere materialen en andere platering dan een die voor het andere uiteinde bedoeld is. Dit gaat niet over de kwaliteit van de connector, het gaat erom of de connector goed aan de eisen is aangepast.

De diversiteit aan connectoren is met een aantal voorbeelden aan te tonen

Enkele voorbeelden van connectoren met hun cyclusbereik en contactweerstand:

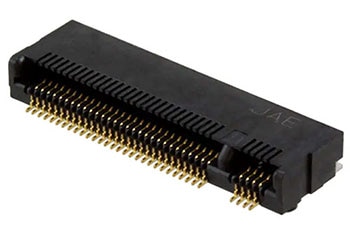

• De JAE Electronics SM3ZS067U410AMR1000 is een kaartrandconnector (vrouwtje) met 67 posities, die compatibel is met de specificatie PCI-SIG M.2, met een pitch van 0,020 inch/0,50 millimeter (mm) (Afbeelding 1). Hij is ontworpen voor 60 paringscycli en heeft een maximale contactweerstand van 55 milliohm (mΩ).

Afbeelding 1: De SM3ZS067U410AMR1000 kaartrandconnector van JAE Electronics heeft een pitch van 0,50 mm, voldoet aan de specificatie PCI-SIG en is ontworpen voor 60 paringscycli. (Bron afbeelding: JAE Electronics)

Afbeelding 1: De SM3ZS067U410AMR1000 kaartrandconnector van JAE Electronics heeft een pitch van 0,50 mm, voldoet aan de specificatie PCI-SIG en is ontworpen voor 60 paringscycli. (Bron afbeelding: JAE Electronics)

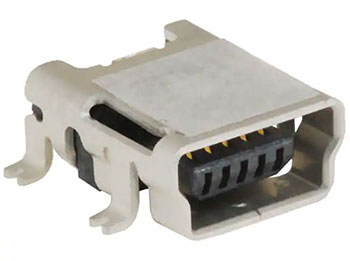

• De Hirose Electric Co Ltd UX60A-MB-5ST daarentegen, een connector voor opbouwmontage onder rechte hoek, voor een mini USB-B 2.0 connector (5-posities), is gespecificeerd voor 5000 cycli en heeft een maximale weerstand van 70 mΩ (Afbeelding 2).

Afbeelding 2: De UX60A-MB-5ST USB-connector voor consumententoepassingen is ontworpen voor 5000 cycli en een maximale contactweerstand van 70 mΩ. (Bron afbeelding: Hirose Electric)

Afbeelding 2: De UX60A-MB-5ST USB-connector voor consumententoepassingen is ontworpen voor 5000 cycli en een maximale contactweerstand van 70 mΩ. (Bron afbeelding: Hirose Electric)

• Omdat lintkabelconnectoren (ook wel insulation displacement connectoren of IDC genoemd), leden van de Würth Elektronik 490107671012 SKEDD-familie, meestal in de productbehuizing worden gebruikt, hoeven zij niet zoveel paringscycli aan te kunnen als connectoren waar de gebruiker bij kan (Afbeelding 3). Deze connector met 10 posities is uniek omdat hij direct in de geplateerde gaten in de printplaat past en geen contraconnector nodig heeft. Met het door de leverancier gespecificeerde gatenpatroon, diameter en platering is hij ontworpen voor 10 cycli met 20 mΩ voor productietoepassingen. Würth heeft daarnaast een iets andere, robuustere uitvoering voor prototyping die tot 25 cycli aankan.

Afbeelding 3: De 490107671012 isolatieverplaatsingsconnector van Würth Elektronik is ontworpen voor 10 cycli en heeft twee boorpatronen voor aansluiting direct op de printplaat: een voor prototyping en de andere voor eindproducten. (Bron afbeelding: Würth Elektronik)

Afbeelding 3: De 490107671012 isolatieverplaatsingsconnector van Würth Elektronik is ontworpen voor 10 cycli en heeft twee boorpatronen voor aansluiting direct op de printplaat: een voor prototyping en de andere voor eindproducten. (Bron afbeelding: Würth Elektronik)

• De Harting 09332062648 connector met zes contacten plus aardaansluiting voor draden met diameters van 0,14 tot 2,5 mm² (AWG 26 tot AWG 14) heeft contacten die tot 500 volt bij 16 A aankunnen (Afbeelding 4). Hij is bedoeld voor veelvuldig verbinden en losmaken en kan meer dan 10.000 cycli aan met een maximale contactweerstand van niet meer dan 3 mΩ.

Afbeelding 4: De 09332062648 vermogensconnector van Harting is ontworpen voor een contactweerstand van minder dan 3 mΩ en tenminste 10.000 paringscycli. (Bron afbeelding: Harting)

Afbeelding 4: De 09332062648 vermogensconnector van Harting is ontworpen voor een contactweerstand van minder dan 3 mΩ en tenminste 10.000 paringscycli. (Bron afbeelding: Harting)

Deze voorbeelden totaal verschillende connectoren laten goed zien hoe leveranciers de paringscyclus en maximale weerstand aan de toepassing aanpassen. Deze cijfers zijn niet direct aan de grootte of het uiterlijk af te lezen.

Breadboard, prototyping of debuggen stellen andere eisen aan een connector

Tijdens de productontwikkeling worden aan een connector heel andere eisen gesteld dan in het eindproduct. Ik was lang geleden betrokken bij een project waarin we een printplaat met standaard afmetingen in een rek werd gestoken. Tijdens het debuggen kwamen we allerlei raadselachtige problemen tegen, waarbij we uiteindelijk erachter kwamen dat deze veroorzaakt werden door het grote aantal paringscycli van de printplaat tijdens het uittesten.

Een verlengkaart zou het aantal paringscycli hebben verminderd omdat we dan direct toegang tot de printplaat zouden hebben, maar de signaalkwaliteit zou slechter zijn geworden. Onze ietwat grove maar effectieve oplossing bestond eruit de bovenkant van het rek af te zagen en onze printplaat in de bovenste positie te steken zodat we er toegang toe hadden zonder het uit te nemen en we in staat waren de analoge kanalen tijdens bedrijf te testen, te kalibreren en te trimmen. Die geïmproviseerde oplossing voldeed voor ons, maar is in de meeste andere projecten niet uitvoerbaar.

De juiste selectiestrategie kan het aantal problemen met connectoren minimaliseren

Wart kunt u doen als u een connector selecteert, vooral wanneer die in de testfase veel paringscycli moet ondergaan?

1: Allereerst: doe uw huiswerk, bestudeer de gegevensbladen en let daarbij vooral op de condities waaronder de leverancier het aantal paringscycli specificeert (er is geen industriestandaard): wordt er een toename gespecificeerd in contactweerstand? In insteekkracht? Of nog iets anders?

2: Gebruik, indien mogelijk, een verlengkaart (dat is vaak niet mogelijk, maar het zou kunnen).

3: Als u de zijkant van de printplaat als connector gebruikt, overleg dan met de fabrikant van de printplaat om te bepalen of er een speciale platering nodig is (de dunne koperlaag gaat mogelijk niet lang genoeg mee).

4: Overweeg, als dat mogelijk is, een robuustere tweedelige connector te gebruiken in plaats van de printplaatrand.

5: Kijk of de leverancier dikkere contactplatering aanbiedt, als standaard of als maatwerk. Bij veel leveranciers is dit mogelijk (en overweeg of dat voor het eindproduct wel nodig is).

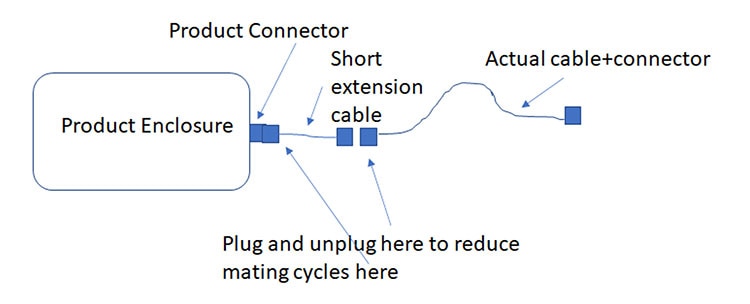

6: Kijk, in het geval van kabels, of u een korte, eenvoudig te vervangen verlengkabel kunt gebruiken om de slijtage op de feitelijke connector te beperken (Afbeelding 5).

7: Identificeer tenslotte potentiële problemen en probeer het aantal paringscycli te minimaliseren (natuurlijk gemakkelijker gezegd dan gedaan).

Afbeelding 5: U kunt mogelijk een korte verlengkabel gebruiken om het aantal paringscycli bij de vaste connector bij het product te minimaliseren. (Bron afbeelding: Bill Schweber)

Afbeelding 5: U kunt mogelijk een korte verlengkabel gebruiken om het aantal paringscycli bij de vaste connector bij het product te minimaliseren. (Bron afbeelding: Bill Schweber)

Conclusie

Connectoren zijn meestal betrouwbaar als ze binnen de specificaties worden gebruikt. Het is echter eenvoudig de limieten over het hoofd te zien en het aantal toegestane paringscycli en andere parameters te overschrijden, vooral tijdens debuggen en evaluatie. Dit kan resulteren in frustrerende problemen door af en toe wegvallende verbindingen en onverklaarbaar onjuist gedrag van de schakeling. Denk rustig na over hoe de connector in deze fase gebruikt gaat worden en ontwikkel een tactiek om problemen te voorkomen.

Verder leesvoer:

'Direct Plug-in Insulation Displacement Connectors gebruiken om de montage te stroomlijnen en lagere materiaalkosten te krijgen'

https://www.digikey.com/en/articles/use-direct-plug-in-insulation-displacement-connectors

Het uitrollen van industriële apparatuur vereenvoudigen door configureerbare modulaire connectoren te gebruiken'

Have questions or comments? Continue the conversation on TechForum, DigiKey's online community and technical resource.

Visit TechForum